Saltar a un capítulo clave

Comprender los recipientes a presión en la ingeniería aeroespacial

Los recipientes apresión desempeñan un papel fundamental en la ingeniería aeroespacial, ya que albergan gases o líquidos a presiones significativamente diferentes de la presión ambiente. Son esenciales en diversas aplicaciones, desde los depósitos de combustible de los cohetes hasta los tanques de oxígeno de las naves espaciales. Garantizar su integridad y funcionalidad es fundamental para el éxito y la seguridad de las misiones. Esta sección profundiza en los fundamentos del diseño de recipientes a presión, la importancia de la selección de materiales para su durabilidad y el papel vanguardista de la fibra de carbono en su construcción.

Conceptos básicos del diseño de recipientes a presión

En esencia, el diseño de un recipiente a presión trata de equilibrar la presión interna con la resistencia a la tracción del material para evitar fallos. Los factores clave de este proceso son

- Forma, siendo las formas cilíndricas y esféricas las más comunes debido a su capacidad para distribuir uniformemente la tensión.

- El grosor de la pared, que se calcula en función del tamaño del recipiente, la presión que contendrá y la resistencia del material.

- La selección del material, que influye en la durabilidad, el peso y el coste del recipiente.

Calcular el equilibrio adecuado requiere sofisticados principios de ingeniería y comprensión de la tensión mecánica, la expansión térmica y la ciencia de los materiales.

Recipiente a presión: Recipiente diseñado para contener gases o líquidos a una presión sustancialmente distinta de la presión ambiente. Su integridad es esencial para la seguridad en ingeniería aeroespacial debido a la naturaleza crítica de su contenido.

Ejemplos de recipientes a presión en Ingeniería Aeroespacial son los tanques de oxígeno líquido utilizados en el motor principal del Transbordador Espacial. Estos recipientes tenían que soportar presiones y temperaturas inmensas, lo que demuestra la importancia de un diseño y una selección de materiales precisos.

Selección de materiales de recipientes a presión para una mayor durabilidad

La selección de materiales para la construcción de recipientes a presión es fundamental, ya que afecta directamente al rendimiento, el programa de mantenimiento y la vida útil del recipiente. Los ingenieros aeroespaciales prefieren materiales que ofrezcan

- Alta relación resistencia-peso, que permita construir recipientes resistentes pero ligeros.

- Resistencia a la corrosión, para soportar entornos duros tanto dentro como fuera del recipiente a presión.

- Alta ductilidad, que permite a los materiales deformarse bajo tensión sin romperse, evitando así fallos catastróficos.

Los materiales utilizados habitualmente en la construcción de recipientes a presión son las aleaciones de aluminio, el acero inoxidable y, cada vez más, los polímeros reforzados con fibra de carbono (CFRP), debido a sus ventajosas propiedades.

¿Lo sabías? Las aleaciones de aluminio son las preferidas en muchas aplicaciones aeroespaciales por su combinación de ligereza y resistencia. Sin embargo, los avances en la tecnología de materiales, como el desarrollo de materiales compuestos de fibra de carbono, están cambiando esta preferencia.

El papel de la fibra de carbono en los recipientes a presión

La fibra de carbono ha revolucionado la construcción de recipientes a presión, sobre todo en la industria aeroespacial. Sus propiedades únicas hacen de los polímeros reforzados con fibra de carbono (CFRP) una opción atractiva:

- Ligereza: La fibra de carbono ofrece una reducción significativa del peso en comparación con los metales, algo crucial para las aplicaciones aeroespaciales, donde cada kilogramo importa.

- Alta resistencia y durabilidad: Los CFRP pueden soportar altas presiones y duras condiciones ambientales, lo que los hace ideales para aplicaciones aeroespaciales.

- Resistencia a la corrosión: A diferencia del metal, la fibra de carbono no se corroe, lo que prolonga la vida útil de los recipientes a presión fabricados con ella.

El uso de fibra de carbono en recipientes a presión no sólo mejora el rendimiento, sino que también contribuye a la eficiencia del combustible y a la integridad estructural, por lo que es un material de referencia en la ingeniería aeroespacial moderna.

Profundizando en las ventajas de la fibra de carbono, su aplicación en la ingeniería aeroespacial va más allá de los recipientes a presión. Por ejemplo, las estructuras del fuselaje y las alas de muchos aviones modernos también se fabrican con CFRP, aprovechando su excelente relación resistencia-peso. El proceso de creación de compuestos de fibra de carbono consiste en incrustar la fibra en una matriz polimérica, lo que le confiere su durabilidad y flexibilidad características. Esta versatilidad lo convierte en un recurso inestimable para ampliar los límites del diseño y la eficiencia aeroespaciales.

Diseño de Recipientes a Presión: Una visión detallada

Los recipientes apresión son componentes críticos en diversas industrias, como el procesamiento químico, la generación de energía y la ingeniería aeroespacial. El diseño de estos recipientes debe tener en cuenta las presiones y temperaturas a las que estarán expuestos durante su vida operativa. Este detallado resumen explora los principios clave, las técnicas avanzadas y las innovaciones en el campo del diseño de recipientes a presión.

Principios del diseño de recipientes a presión de paredes delgadas

El diseño de recipientes a presión de paredes delgadas se centra en crear recipientes eficaces y seguros que puedan funcionar a alta presión. Los principios clave implican:

- Calcular las distribuciones de esfuerzos para garantizar que el recipiente pueda soportar presiones internas sin ceder ni fallar.

- Utilizar formas como esferas y cilindros por su capacidad para distribuir la tensión uniformemente por sus superficies.

- Seleccionar materiales adecuados que ofrezcan alta resistencia, ductilidad y resistencia a la corrosión.

Además, el diseño debe cumplir estrictas normas y reglamentos industriales para garantizar la seguridad y el rendimiento.

Recipiente a presión de pared delgada: Recipiente en el que el grosor de la pared es pequeño en comparación con su radio, utilizado normalmente para recipientes sometidos a presión interna. Por ello, puede suponerse que la tensión en la pared se distribuye uniformemente.

Por ejemplo, las bombonas de gas y las calderas son ejemplos habituales de recipientes a presión de pared delgada. Están diseñados para gestionar de forma óptima la tensión causada por la presión interna, garantizando un alto nivel de seguridad y eficacia en su funcionamiento.

Técnicas avanzadas de soldadura de recipientes a presión

La soldadura es un paso crucial en la fabricación de recipientes a presión, y se emplean técnicas avanzadas para mejorar la calidad y durabilidad de las uniones. Entre ellas se incluyen:

- Soldadura por arco de gas tungsteno (GTAW): Conocida por su precisión y calidad, la GTAW se utiliza mucho cuando la calidad de la soldadura es primordial.

- Soldadura por arco sumergido (SAW): La SAW es ventajosa por su profunda penetración de la soldadura y su eficacia, ideal para secciones más gruesas de recipientes a presión.

- Soldadura por fricción (FSW): Esta técnica relativamente nueva ofrece una resistencia superior y reduce la distorsión en recipientes de aluminio y otros no ferrosos.

Las técnicas modernas de soldadura no sólo mejoran la integridad estructural de los recipientes a presión, sino que también reducen significativamente el riesgo de fallos.

La soldadura por fricción (FSW) está ganando popularidad por sus ventajas medioambientales, ya que no emite humos nocivos y no utiliza material de relleno, lo que la convierte en una solución de soldadura más ecológica.

Innovaciones en la fabricación de recipientes a presión de fibra de carbono

La fabricación de recipientes a presión con fibra de carbono representa un salto adelante en la ciencia de los materiales. Esta innovación aporta varias ventajas

- Reducción significativa del peso, lo que mejora la eficiencia del combustible en aplicaciones aeroespaciales y de automoción.

- Mayor relación resistencia-peso en comparación con los recipientes metálicos, lo que permite umbrales de presión más elevados.

- Resistencia a la corrosión, que prolonga la vida útil y reduce los costes de mantenimiento.

A pesar de unos costes iniciales más elevados, las ventajas a largo plazo de los recipientes a presión de fibra de carbono en cuanto a rendimiento y durabilidad los convierten en una opción cada vez más preferida para futuras aplicaciones.

La ingeniería que hay detrás de la fabricación de fibra de carbono implica procesos complejos como el bobinado o el moldeado de filamentos para crear recipientes con un grosor preciso y propiedades mecánicas superiores. Las capas compuestas se orientan cuidadosamente para soportar direcciones de tensión específicas, garantizando un rendimiento óptimo. El campo en evolución de la tecnología de fibra de carbono está llamado a redefinir los parámetros de eficiencia y sostenibilidad en el diseño de recipientes a presión, ampliando los límites de lo que se puede conseguir actualmente.

Explicación del Código ASME de Calderas y Recipientes a Presión

El Código ASME de Calderas y Recipientes a Presión (BPVC) es una norma mundialmente reconocida que proporciona directrices y reglamentos para el diseño, la fabricación y la inspección de calderas y recipientes a presión. El cumplimiento del BPVC de la ASME garantiza que los recipientes cumplan los requisitos esenciales de seguridad, evitando fallos catastróficos.

Cómo influye el Código ASME en el diseño y la seguridad de los recipientes a presión

El ASME BPVC influye significativamente en el diseño y la seguridad de los recipientes a presión a través de sus exhaustivas normas. Abarca diversos aspectos de la construcción de recipientes a presión, entre ellos

- Selección de materiales

- Especificaciones de diseño

- Procesos de fabricación

- Inspecciones y pruebas

- Requisitos de certificación

Siguiendo estas directrices, los ingenieros se aseguran de que los recipientes a presión funcionen con seguridad a las presiones y temperaturas previstas.

El Código ASME se actualiza continuamente para reflejar los nuevos descubrimientos de la investigación, los avances tecnológicos y las prácticas de la industria, garantizando unas normas de seguridad actualizadas.

Casos prácticos: Aplicación del Código ASME en la ingeniería aeroespacial

La ingeniería aeroespacial presenta retos únicos para el diseño de recipientes a presión, dadas las condiciones extremas que se dan durante el vuelo y la exploración espacial. La aplicación del Código ASME en este campo ha dado lugar a notables mejoras en seguridad y fiabilidad. Entre los principales estudios de casos se incluyen:

- El desarrollo de depósitos de combustible más seguros para cohetes, que deben soportar enormes tensiones y variaciones de temperatura.

- Mejoras en el diseño de recipientes a presión para el almacenamiento de oxígeno en naves espaciales, que garantizan el funcionamiento impecable de los sistemas de soporte vital en el vacío del espacio.

Estos ejemplos ilustran cómo se aplican los principios del BPVC de ASME para abordar las necesidades específicas de las aplicaciones aeroespaciales, contribuyendo significativamente al avance tecnológico y al éxito de las misiones.

Una aplicación aeroespacial notable del Código ASME es el Tanque Externo del Transbordador Espacial. El diseño del tanque exigía el cumplimiento de las normas ASME para manipular propulsantes criogénicos a alta presión. Esto exigió soluciones de ingeniería innovadoras para cumplir los estrictos requisitos del Código ASME en cuanto a tenacidad de los materiales a temperaturas criogénicas, control de la presión y mecanismos de seguridad. El éxito de la aplicación del Código ASME en un entorno tan difícil pone de relieve su adaptabilidad e importancia para garantizar la seguridad y fiabilidad de los componentes críticos de la ingeniería aeroespacial.

Elegir los materiales adecuados para los recipientes a presión

Seleccionar los materiales adecuados para los recipientes a presión es un aspecto crítico de su proceso de diseño y fabricación. La elección del material influye en el rendimiento, la durabilidad y la seguridad de un recipiente. Las distintas aplicaciones y condiciones de funcionamiento, como la temperatura, la presión y la naturaleza corrosiva del contenido, definen los requisitos de material de los recipientes a presión.

Factores que influyen en la selección del material de los recipientes a presión

Varios factores desempeñan un papel importante a la hora de determinar los materiales adecuados para los recipientes a presión, entre ellos:

- Laspropiedades mecánicas, como la resistencia, la ductilidad y la tenacidad, son esenciales para soportar la presión y evitar fallos.

- Laresistencia a la corrosión es vital para la longevidad, sobre todo cuando los recipientes están expuestos a productos químicos o entornos agresivos.

- Laresistencia a la temperatura garantiza que el material pueda funcionar bajo las temperaturas de funcionamiento sin degradarse.

- Larentabilidad implica equilibrar el coste del material con su rendimiento para garantizar la viabilidad económica.

El acero inoxidable es una elección popular para muchos recipientes a presión por su excelente resistencia a la corrosión y sus propiedades mecánicas.

Comparación de materiales tradicionales y modernos para recipientes a presión

La evolución de la ciencia de los materiales ha introducido toda una gama de materiales para la construcción de recipientes a presión, que va más allá de los metales tradicionales para llegar a los compuestos modernos. Los materiales tradicionales suelen ser el acero al carbono y el acero inoxidable, conocidos por su durabilidad y resistencia a la presión.

Losmateriales modernos, como las aleaciones de aluminio y los polímeros reforzados con fibra de carbono (CFRP), ofrecen ventajas como la reducción del peso y la mejora de la resistencia a la corrosión, lo que los hace adecuados para aplicaciones específicas como la ingeniería aeroespacial, donde el rendimiento y la eficacia son cruciales.

Materiales tradicionales: Metales muy utilizados en el pasado para fabricar recipientes a presión, como el acero al carbono y el acero inoxidable, caracterizados por su resistencia mecánica y a la corrosión.

Por ejemplo, el acero al carbono se utiliza habitualmente en los recipientes a presión de la industria del petróleo y el gas debido a su resistencia y rentabilidad, mientras que el acero inoxidable es el preferido para las aplicaciones que requieren una excelente resistencia a la corrosión.

Explorando el cambio hacia materiales modernos, los polímeros reforzados con fibra de carbono (CFRP) representan un avance significativo. El CFRP ofrece una elevada relación resistencia-peso, crucial para aplicaciones en las que es esencial reducir el peso total, como en las industrias aeroespacial y de automoción de alto rendimiento. Estos materiales permiten diseñar recipientes a presión capaces de soportar altas presiones, al tiempo que ofrecen un considerable ahorro de peso respecto a los metales tradicionales, lo que facilita diseños más eficientes y contribuye al ahorro de energía.

Recipientes a presión - Puntos clave

- Recipientes a presión: Recipientes diseñados para contener gases o líquidos a una presión sustancialmente distinta de la presión ambiente, fundamentales para la seguridad en la ingeniería aeroespacial.

- Diseño del recipiente a presión: Equilibra la presión interna con la resistencia a la tracción del material, implicando factores como la forma, el grosor de la pared y la selección del material para evitar fallos.

- Código ASME de Calderas y Recipientes a Presión (BPVC): Proporciona directrices y reglamentos para el diseño, fabricación, inspección y certificación de recipientes a presión para garantizar la seguridad.

Recipiente a presión de fibra de carbono: Fabricadas con polímeros reforzados con fibra de carbono (CFRP), ofrecen ventajas como peso reducido, alta resistencia, durabilidad y resistencia a la corrosión, ideales para aplicaciones aeroespaciales. - Selección del material del recipiente a presión: Influye en el rendimiento, el mantenimiento y la vida útil, siendo la alta relación resistencia-peso, la resistencia a la corrosión y la ductilidad propiedades clave para los materiales aeroespaciales.

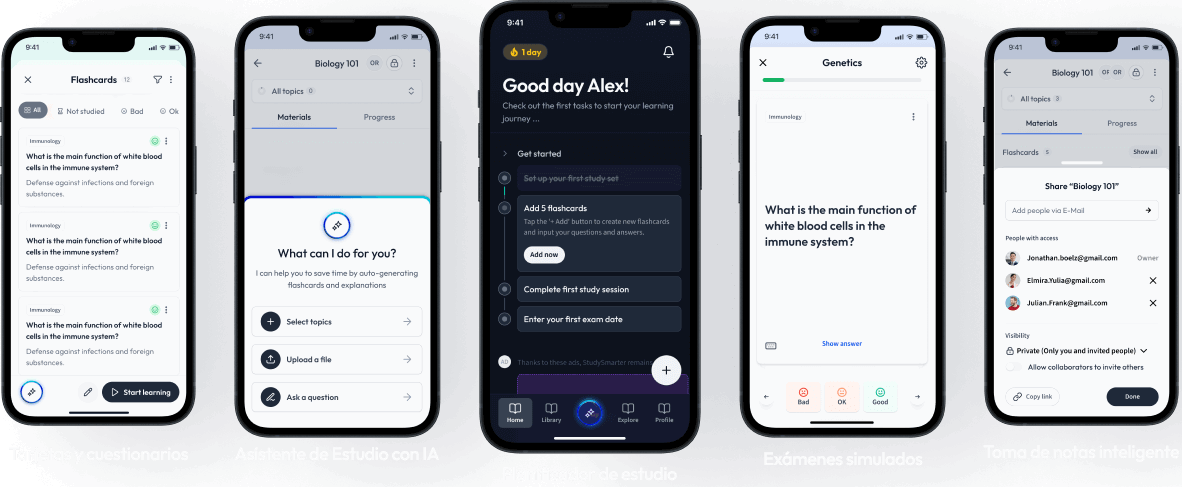

Aprende más rápido con las 12 tarjetas sobre Recipientes a presión

Regístrate gratis para acceder a todas nuestras tarjetas.

Preguntas frecuentes sobre Recipientes a presión

Acerca de StudySmarter

StudySmarter es una compañía de tecnología educativa reconocida a nivel mundial, que ofrece una plataforma de aprendizaje integral diseñada para estudiantes de todas las edades y niveles educativos. Nuestra plataforma proporciona apoyo en el aprendizaje para una amplia gama de asignaturas, incluidas las STEM, Ciencias Sociales e Idiomas, y también ayuda a los estudiantes a dominar con éxito diversos exámenes y pruebas en todo el mundo, como GCSE, A Level, SAT, ACT, Abitur y más. Ofrecemos una extensa biblioteca de materiales de aprendizaje, incluidas tarjetas didácticas interactivas, soluciones completas de libros de texto y explicaciones detalladas. La tecnología avanzada y las herramientas que proporcionamos ayudan a los estudiantes a crear sus propios materiales de aprendizaje. El contenido de StudySmarter no solo es verificado por expertos, sino que también se actualiza regularmente para garantizar su precisión y relevancia.

Aprende más