Saltar a un capítulo clave

Introducción a la ingeniería de juntas

La ingeniería de juntas refleja un aspecto crítico de la ingeniería mecánica e industrial. El concepto se refiere al desarrollo, diseño y aplicación de juntas en diversos equipos y componentes de maquinaria. En esencia, las juntas funcionan como barreras para impedir la fuga de fluidos y gases, mantener la presión y excluir la contaminación.

El significado fundamental de las juntas en ingeniería

En el campo de la ingeniería, es posible que te encuentres a menudo con el término "junta". Comprender su significado fundamental y su aplicación es esencial para entender bien la ingeniería de juntas. En pocas palabras, una junta es un dispositivo que impide el paso del fluido o gas de un mecanismo de una parte del sistema a otra.

Junta: Dispositivo utilizado en máquinas y sistemas para impedir la fuga de fluidos o gases. Suele aplicarse en las zonas de unión de los componentes.

Hay diversos tipos de juntas empleadas en los campos de la ingeniería, y difieren en función de su diseño, material y aplicación. Entre ellos se incluyen

- Juntas de estanqueidad

- Juntas tóricas

- Juntas mecánicas

- Juntas hidráulicas

- Juntas neumáticas

Aunque todas las juntas comparten la función principal de evitar y controlar las fugas, cada tipo tiene su aplicación única y es ideal para determinados entornos. Por ejemplo, las juntas tóricas se utilizan con frecuencia en aplicaciones estáticas y dinámicas, mientras que las juntas mecánicas suelen instalarse en equipos rotativos.

Antecedentes históricos de las juntas en ingeniería

El uso de juntas no es un desarrollo reciente en ingeniería. Históricamente, las juntas se utilizaron ya en la Revolución Industrial, donde fueron cruciales en las máquinas de vapor.

Piensa en el uso de juntas en las primeras máquinas de vapor. Como estas máquinas utilizaban vapor para generar energía, necesitaban un método eficaz para garantizar que el vapor no se filtrara, manteniendo la eficacia del motor. La solución estaba en la aplicación de juntas.

A lo largo de los años, la ingeniería de juntas ha avanzado significativamente, dando lugar a la invención de juntas más eficientes y diversas. La evolución de la ciencia de los materiales ha desempeñado especialmente un papel fundamental en el avance de la ingeniería de juntas, ya que ha permitido fabricar juntas de diversos materiales para distintas aplicaciones.

Ciencia de los materiales: Campo interdisciplinar que abarca las propiedades de la materia y su aplicación a diversas áreas de la ciencia y la ingeniería. Incluye elementos de física y química aplicadas, así como de ingeniería química, mecánica, civil y eléctrica.

Con la progresión de la tecnología y un énfasis cada vez mayor en la sostenibilidad y la eficiencia dentro de las operaciones industriales, el futuro de la ingeniería de juntas promete más innovación, y seguirá contribuyendo significativamente a diversos campos de la ingeniería.

Diferentes tipos de juntas en ingeniería

En el ámbito de la ingeniería de juntas, observarás que se utilizan de forma destacada diversos tipos de juntas, cada uno con sus propias características y aplicaciones. Las dos categorías principales de juntas son las estáticas y las dinámicas, que a su vez se subclasifican en varios tipos.

Juntas de motor estáticas y dinámicas

Al examinar los tipos de juntas, es fundamental comprender la distinción entre juntas estáticas y dinámicas. Como sugieren sus nombres, las juntas estáticas se utilizan en aplicaciones en las que no hay movimiento relativo entre las superficies de contacto, mientras que las juntas dinámicas se utilizan cuando hay movimiento relativo. Piensa que las juntas estáticas proporcionan una potencia de frenado inamovible, mientras que las juntas dinámicas deben mantener su eficacia incluso en medio del movimiento.

| Tipo | Uso |

| Juntas estáticas | Aplicaciones sin movimiento relativo |

| Juntas dinámicas | Aplicaciones con movimiento relativo |

Las juntas estáticas se suelen utilizar en uniones embridadas, tapones de tuberías y cubiertas, actuando como guardianes contra fugas de fluidos o gases. Por otro lado, las juntas dinámicas encuentran su aplicación en maquinaria como cilindros hidráulicos, bombas y ejes giratorios, donde realizan la difícil tarea de evitar fugas incluso en movimiento.

- Juntas tóricas

- Juntas

- Juntas de estanqueidad

- Juntas de labio

- Cierres mecánicos

Piensa en las juntas tóricas utilizadas en la escotilla de un submarino. La escotilla no implica ningún movimiento relativo significativo, por lo que una junta estática, la junta tórica en este caso, encaja perfectamente. Por el contrario, piensa en las juntas labiales utilizadas en el motor de un coche. Estos retenes deben evitar las fugas de aceite de las piezas circulantes y giratorias, por lo que, al ser retenes dinámicos, son ideales para esta aplicación.

Papel e importancia de la estanqueidad de las válvulas del motor

Una parte integral del funcionamiento del motor es el sellado de las válvulas del motor. En los motores, las válvulas desempeñan un papel fundamental, controlando la admisión de la mezcla de aire y combustible y la expulsión de los gases de escape. Por lo tanto, el sellado eficaz de estas válvulas es crucial. Un mal estado del sellado puede provocar una pérdida de rendimiento del motor, un aumento del consumo de combustible e incluso daños importantes en el motor debido a fugas de fluidos.

Válvula del motor: Componente del motor que permite la admisión de la mezcla de aire y combustible y la salida de los gases de escape.

Las juntas de válvula están especialmente diseñadas para suministrar una cantidad precisa de aceite a la interfaz del vástago de la válvula del motor con fines de lubricación. Al mismo tiempo, impiden que el aceite llegue a la cámara de combustión, donde puede causar humo, pérdida de potencia y otros problemas diversos. Por tanto, una junta de válvula de funcionamiento impecable es la clave para mantener la eficacia y longevidad de un motor.

Las juntas de válvula del motor suelen estar hechas de materiales como caucho nitrílico y poliacrilato. Estos materiales combinan una resistencia al calor y una elasticidad excepcionales, lo que les confiere la capacidad de sobrevivir en las duras condiciones presentes en el interior de un motor.

El compuesto de sellado del motor: Un aspecto esencial en la ingeniería de juntas

Otro elemento crucial en la ingeniería de juntas del motor es el compuesto de sellado. En numerosas situaciones, las juntas por sí solas no bastan para proporcionar el sellado adecuado necesario, ya que se producen irregularidades microscópicas en la superficie del bloque o la culata del motor. El uso de compuestos sellantes, también conocidos como selladores de juntas, se convierte en una necesidad en estos casos.

Un compuesto sellador bien seleccionado rellena las irregularidades y aumenta la eficacia de la junta, convirtiéndola en una precaución eficaz contra posibles fugas. Se adhiere a la junta y a las superficies de contacto, garantizando un sellado fiable.

Compuesto sellador: Material utilizado para aumentar la eficacia de la junta adhiriéndose a su superficie, rellenando cualquier irregularidad microscópica y garantizando un sellado robusto.

Estos compuestos se presentan en diversas formas, como pastas, aerosoles y líquidos. Algunos de los compuestos más comunes en la ingeniería de juntas de motor son

- Silicona RTV

- Masillas para juntas anaeróbicas

- Fabricantes de juntas moldeadas in situ

- Juntas de compresión precortadas

Seleccionar el compuesto de estanquidad adecuado depende de los requisitos específicos de estanquidad de la aplicación, como la temperatura de trabajo, la presión y la naturaleza del fluido o gas que debe contener. Por ejemplo, la silicona RTV puede soportar altas temperaturas, por lo que es ideal para zonas como el colector de escape, mientras que las juntas anaeróbicas son perfectas para zonas con tolerancias estrechas, como el cárter de transmisión.

En una revisión del motor, un mecánico puede utilizar silicona RTV, un compuesto sellador resistente a altas temperaturas, para protegerse de posibles fugas alrededor del colector de escape. Al elegir el compuesto adecuado, el mecánico reduce significativamente el riesgo de fugas en el escape y refuerza el rendimiento del motor.

Por lo tanto, una comprensión y selección adecuadas tanto de las juntas del motor como de los compuestos de estanquidad desempeñan un papel fundamental en la ingeniería de juntas, sirviendo de peldaño en el mantenimiento de la integridad de diversos componentes y sistemas en numerosas industrias.

Profundizando en los materiales de las juntas

Detrás del funcionamiento de cada junta está la elección crucial del material. La selección del material adecuado es un factor determinante del rendimiento y la vida útil de una junta, ya que define en gran parte su resistencia a las variaciones de temperatura, las fluctuaciones de presión y la exposición química. Desde el nitrilo, el vitón y el PTFE hasta la silicona, cada material de junta tiene sus características únicas y sus condiciones de trabajo ideales.

Selección de los materiales de estanquidad adecuados

En la selección de un material de junta adecuado entran en juego numerosos factores. Van desde las condiciones de funcionamiento, como la temperatura y la presión, hasta el tipo de fluido con el que entrará en contacto la junta. Incluso el nivel de compresión y estiramiento que se aplicará a la junta puede influir en la elección del material.

Como regla general, un material de junta ideal debe tener una resistencia óptima a los fluidos que se sellan, una elasticidad adecuada para permitir el sellado con una presión mínima y una dureza y flexibilidad suficientes para evitar la extrusión. Además, es preferible un juego de compresión bajo para que el material pueda recuperar su tamaño y forma originales tras una deformación temporal, algo crucial para mantener la integridad de la junta a lo largo del tiempo.

Compresión: El grado en que un material elastomérico no recupera su tamaño y forma originales tras la liberación de una carga de compresión. Es deseable un juego de compresión más bajo en los materiales de estanquidad para garantizar que mantengan su eficacia durante un uso prolongado.

Los materiales de junta más utilizados son

- Nitrilo

- Vitón

- Silicona

- PTFE

- Neopreno

- EPDM

Cada uno de estos materiales presenta propiedades específicas que los hacen adecuados para aplicaciones concretas. Por ejemplo, el Nitrilo, con una resistencia superior al aceite y al desgaste, se utiliza habitualmente en las industrias automovilística y aeroespacial para la manipulación de combustible y fluidos hidráulicos. Por el contrario, la Silicona, con su excepcional resistencia a las temperaturas extremas, suele preferirse en aplicaciones que requieren una buena flexibilidad al calor y al frío, como los alimentos y los dispositivos médicos.

En un sistema de combustible de automoción, podrían emplearse juntas de Nitrilo debido a su alta resistencia al aceite. Estas juntas podrían soportar eficazmente la mezcla de aceite y combustible sin degradarse. Por otro lado, las juntas de silicona podrían utilizarse en una unidad de procesamiento de alimentos. En este caso, las juntas deben soportar grandes variaciones de temperatura debidas a los procesos de calentamiento y enfriamiento, y la silicona, con su excelente resistencia a la temperatura, sería la elección ideal.

Comparación de los materiales más utilizados en la ingeniería de juntas

Comprender las propiedades clave de los distintos materiales es crucial a la hora de elegir una junta para cualquier aplicación específica en ingeniería de juntas. Profundicemos en los aspectos únicos del Nitrilo, el Vitón, la Silicona y el PTFE, materiales muy utilizados en la industria.

| Material | Propiedades clave |

| Nitrilo | Excelente resistencia al aceite y al combustible, buena resistencia a la abrasión, baja deformación por compresión |

| Vitón | Resistencia a altas temperaturas, excelente resistencia química, adecuado para entornos corrosivos |

| Silicona | Extraordinaria resistencia a la temperatura, excelentes propiedades a la intemperie, apto para uso alimentario, carece de resistencia a la tracción |

| PTFE | Excelente resistencia química, no le afectan la mayoría de los fluidos, alta resistencia al calor, baja fricción |

El nitrilo, también conocido como Buna-N o NBR (caucho nitrilo butadieno), es ampliamente reconocido por su resistencia a los aceites y combustibles derivados del petróleo, al agua y a diversos productos químicos. Además, tiene una buena resistencia al desgarro y a la abrasión, por lo que es ideal para su uso en sistemas de manipulación de combustible de automoción, mangueras hidráulicas y otras aplicaciones en las que la junta está expuesta a aceites agresivos y otros productos químicos.

El vitón, nombre comercial de un caucho fluorado (FKM), es un elastómero famoso por su excepcional rendimiento en ambientes muy calientes y extremadamente corrosivos. Las juntas de Viton tienen unas propiedades de resistencia química extraordinarias, lo que les proporciona una excelente compatibilidad con aceites y combustibles basados en hidrocarburos, así como con ciertos ácidos y ácidos minerales. Esto las convierte en una elección popular en la industria del petróleo y el gas, el procesamiento químico y los sistemas de inyección de combustible.

Las juntas de silicona destacan en entornos con temperaturas extremas. Mantienen una excelente flexibilidad a bajas temperaturas y estabilidad a altas temperaturas. Además, presentan una resistencia superior a la intemperie, lo que las hace ideales para su uso en exteriores. Las aplicaciones típicas incluyen dispositivos médicos, equipos de alimentación y bebidas, y electrodomésticos.

El PTFE (politetrafluoroetileno) es un polímero a base de fluorocarbono muy apreciado por su resistencia química y estabilidad térmica. A las juntas de PTFE prácticamente no les afectan todos los productos químicos, excepto los metales alcalinos fundidos, el flúor a altas temperaturas y determinados compuestos fluorados a altas presiones y temperaturas. Su característica de baja fricción lo convierte en una buena elección para aplicaciones de estanquidad dinámica.

Supongamos que una planta química necesita juntas para su agresivo sistema de procesamiento químico. En este caso, las juntas de PTFE serían probablemente la opción preferida. Gracias a su excelente resistencia química, estas juntas podrían soportar la corrosión de los productos químicos, garantizando una estanquidad eficaz sin experimentar ninguna degradación significativa.

En conclusión, un conocimiento profundo de las propiedades de los distintos materiales es crucial para seleccionar la junta adecuada para cualquier aplicación específica en ingeniería de juntas. Ya se trate de resistencia a temperaturas extremas, a productos químicos o de flexibilidad bajo presión, cada material ofrece capacidades únicas, lo que exige un examen minucioso de las exigencias específicas de la aplicación.

La ciencia del diseño de juntas

El diseño de juntas es una ciencia meticulosa formada por una intrincada interacción de requisitos de aplicación, materiales y factores estructurales. El diseño de juntas implica alcanzar un equilibrio preciso entre las características de rendimiento y las limitaciones del diseño estructural, para llegar a una solución que consiga una eficacia, durabilidad y compatibilidad óptimas.

Consideración de la funcionalidad en el diseño de juntas

Un aspecto central en el diseño de juntas es considerar la funcionalidad de la junta, es decir, qué finalidad se espera que tenga dentro de una aplicación. Por ejemplo, una junta utilizada en un cilindro hidráulico se enfrenta a exigencias diferentes a las de una junta aplicada dentro de un filtro de aceite. Esta funcionalidad dicta varios factores, como el tipo de junta (estática o dinámica), las características de la junta (doble o simple efecto), la geometría de la junta (junta tórica, junta en U) y la selección del material.

Las juntas pueden clasificarse a grandes rasgos en estáticas y dinámicas en función de su funcionalidad. Las juntas estáticas se utilizan en aplicaciones en las que no hay movimiento relativo entre las superficies de estanquidad, y la junta está sometida a una fuerza de estanquidad constante e ininterrumpida. Pero, por el contrario, las juntas dinámicas se utilizan cuando hay movimiento relativo entre las superficies, como en ejes giratorios o cilindros alternativos.

Juntas dinámicas: Están diseñadas para mantener una barrera entre regiones diferentes, una de las cuales es estática mientras que la otra es dinámica o está en movimiento. Las juntas dinámicas pueden soportar el movimiento, ya sea alternativo, giratorio u oscilante.

Juntas estáticas: Están diseñadas para aplicaciones en las que no hay movimiento relativo entre la interfaz de estanquidad. Permanecen estacionarias y proporcionan una función de estanquidad en condiciones de ausencia de movimiento.

Las juntas dinámicas más comunes son las juntas hidráulicas, las juntas de aceite, las juntas mecánicas, las juntas de pistón y las juntas de vástago, cada una de ellas diseñada para diferentes aplicaciones dinámicas. Las juntas estáticas incluyen juntas tóricas, juntas de estanqueidad, juntas de brida y juntas de paso de hombre, cada una de las cuales ofrece la mejor funcionalidad de estanqueidad en aplicaciones estáticas.

Dependiendo de su funcionalidad, las juntas dinámicas pueden requerir atributos como baja fricción, buena resistencia a la extrusión, resistencia al desgaste o capacidad para soportar cargas de choque, mientras que las juntas estáticas pueden exigir un excelente ajuste por compresión, resistencia al envejecimiento o buena compatibilidad química. Así pues, comprender el papel funcional de la junta es primordial para iniciar el proceso de diseño.

Influencia del material y la estructura en el diseño de la junta

La selección del material y el diseño estructural son dos aspectos clave que influyen en la ingeniería de juntas. Determinan la resistencia de la junta al entorno operativo, su capacidad para mantener la fuerza de estanquidad y su longevidad.

El material elegido para una junta se centra en la compatibilidad con el entorno de funcionamiento. Para que las juntas funcionen con eficacia y tengan una vida útil prolongada, deben resistir los posibles daños de factores como temperaturas extremas, cambios de presión, productos químicos corrosivos o partículas abrasivas. Por ejemplo, las aplicaciones de alta temperatura pueden necesitar juntas de silicona o Viton, mientras que la manipulación de aceite y combustible puede exigir juntas de nitrilo.

Juntas de silicona y Viton: Las juntas de silicona son conocidas por su extraordinaria resistencia a temperaturas extremas, mientras que las juntas de Viton presumen de una excelente resistencia al calor y a los productos químicos, lo que las hace ideales para aplicaciones de alta temperatura.

Juntas de nitrilo: El nitrilo es un material de junta excelente para aplicaciones que necesitan resistencia al aceite y al combustible. Tiene buena resistencia a la abrasión, por lo que es adecuado para aplicaciones dinámicas que se enfrentan a fuerzas de desgaste.

El diseño estructural de una junta, que incluye su geometría y dimensiones, es tan esencial como la selección del material. Influye en la capacidad de la junta para mantener la fuerza de estanquidad y proteger contra las fugas. Por ejemplo, la geometría de las juntas dinámicas suele diseñarse cuidadosamente para soportar una baja fricción, controlar las fugas y manejar la presión, mientras que la geometría de las juntas estáticas suele centrarse en crear un sellado eficaz bajo compresión.

En conclusión, el diseño de juntas es una ciencia intrincada, que exige una cuidadosa consideración de la funcionalidad junto con una selección deliberada de materiales y un diseño estructural. Juntos, estos aspectos influyen en el potencial de la junta para crear una solución de estanquidad robusta, eficaz y fiable. En futuras secciones de este curso se profundizará en aspectos más específicos de estas consideraciones primarias de la ingeniería de juntas.

Aplicaciones de las juntas en todos los sectores

Las juntas de ingeniería encuentran aplicaciones en infinidad de sectores, desde el automovilístico y el aeroespacial hasta el farmacéutico y el alimentario. Sus diseños específicos, adaptados a diversos requisitos operativos, proporcionan soluciones robustas para contener fluidos, resistir entornos extremos y garantizar el funcionamiento ininterrumpido de la maquinaria.

Importancia de la estanquidad del motor en la industria del automóvil

En el mundo del automóvil, la estanquidad del motor es primordial para el rendimiento y la seguridad del vehículo. Su importancia radica en su papel a la hora de garantizar el buen funcionamiento del vehículo en diversas condiciones exigentes.

Por ejemplo, pensemos en la junta de culata, un tipo de junta que mantiene la presión de combustión contenida dentro de los cilindros del motor, al tiempo que impide que el refrigerante y el aceite se mezclen. Su fallo puede tener graves repercusiones, provocando una pérdida de potencia del motor, sobrecalentamiento y, potencialmente, el fallo completo del motor.

Junta de culata: Junta que sella los cilindros para garantizar la máxima compresión y evitar fugas de refrigerante o aceite del motor a los cilindros.

Del mismo modo, los retenes de aceite o retenes de eje giratorio utilizados en la industria del automóvil evitan la fuga de aceite del motor o la caja de cambios, manteniendo una lubricación adecuada y reduciendo el riesgo de desgaste de los componentes.

Retenes de aceite: También conocidos como retenes de eje rotativo, impiden la salida de lubricante de los motores o cajas de cambios y protegen los cojinetes de contaminantes nocivos.

La importancia de la estanqueidad del motor se extiende también a otras partes del vehículo. Por ejemplo, el sistema de combustible depende de juntas tóricas y juntas diseñadas a medida para mantener la presurización del combustible, evitar fugas y asegurar las conexiones entre diversos componentes.

Las juntas de automoción deben resistir una serie de condiciones difíciles, como altas temperaturas, presiones, agresividad química de los fluidos del motor y desgaste mecánico. Para cumplir estas estrictas condiciones, las juntas suelen estar fabricadas con materiales como el nitrilo, la silicona o elastómeros de fluorocarbono de alto rendimiento, diseñados para ofrecer una excelente resistencia al calor, los productos químicos y el desgaste.

Así pues, la estanqueidad del motor desempeña un papel fundamental en la industria del automóvil. El rendimiento, la fiabilidad y la seguridad de los vehículos dependen de la calidad y durabilidad de estos componentes aparentemente pequeños, pero de importancia crucial.

Aplicación de la ingeniería de juntas más allá del sector de la ingeniería

La ingeniería de juntas tiene amplias aplicaciones que van mucho más allá del sector de la ingeniería. Ya sea en la industria farmacéutica, en el campo médico o incluso en el procesamiento de alimentos, la ingeniería de juntas desempeña un papel fundamental en el rendimiento y la manipulación de procesos cruciales en estos ámbitos.

En la industria farmacéutica, por ejemplo, las juntas son vitales para las aplicaciones estériles. Evitan la contaminación y mantienen la integridad de la formulación del fármaco durante la fabricación, el almacenamiento y el tránsito. Estas juntas deben cumplir normas estrictas de limpieza y no reactividad, al tiempo que resisten agentes de limpieza agresivos y procedimientos de esterilización a alta temperatura.

La industria alimentaria y de bebidas confía en las juntas para aplicaciones sanitarias. Por ejemplo, las juntas y retenes de los equipos de procesamiento de alimentos deben garantizar un funcionamiento sin fugas para evitar la contaminación de los productos alimenticios. Deben resistir los efectos corrosivos de diversos productos alimentarios y agentes de limpieza, y soportar los frecuentes ciclos de temperatura de los procesos de calentamiento y enfriamiento.

En el sector sanitario, las juntas tienen importantes aplicaciones en dispositivos y equipos médicos. Evitan las fugas de fluidos y aire en equipos como concentradores de oxígeno, ventiladores y bombas de infusión, garantizando su funcionamiento eficaz. Además, las juntas de los dispositivos protésicos mejoran la comodidad y portabilidad de los usuarios.

Sin embargo, las consideraciones sobre materiales y diseño de las juntas en estos sectores difieren de las de la ingeniería tradicional. Están dictadas por normas y directrices reglamentarias específicas del sector, que obligan a utilizar materiales aprobados por la FDA y químicamente inertes, como la silicona, el EPDM y el PTFE. Además, el diseño de estas juntas debe facilitar su limpieza y esterilización, al tiempo que proporciona un sellado robusto para evitar fugas y contaminación.

Así pues, ya sea controlando el flujo de medicamentos que salvan vidas, garantizando la seguridad de los alimentos o mejorando la comodidad de los dispositivos protésicos, las aplicaciones de la ingeniería de juntas se extienden significativamente más allá del sector tradicional de la ingeniería.

Ingeniería de juntas - Aspectos clave

- Ingeniería de juntas: Proceso de diseño y selección de los componentes de estanquidad adecuados, dadas las condiciones de trabajo y las aplicaciones específicas. Esto implica considerar el tipo de junta (estática o dinámica), los materiales de la junta, el diseño de la junta y sus aplicaciones.

- Estanqueidad de las válvulas del motor: Una parte crucial del funcionamiento del motor que se ocupa de la admisión de la mezcla aire-combustible y la expulsión de los gases de escape. Las juntas de las válvulas impiden que el aceite llegue a la cámara de combustión y garantizan la eficacia y longevidad del motor.

- Compuesto sellante: Material utilizado para aumentar la eficacia de la junta adhiriéndose a su superficie, rellenando cualquier irregularidad microscópica y garantizando un sellado robusto. Entre los compuestos habituales en la ingeniería de juntas del motor se incluyen la silicona RTV, las juntas anaeróbicas, las juntas formadas en el lugar y las juntas de compresión precortadas.

- Materiales de las juntas: La elección del material de la junta determina en gran medida el rendimiento y la vida útil de una junta, dadas condiciones como variaciones de temperatura, fluctuaciones de presión y exposición a productos químicos. Entre los materiales más comunes están el nitrilo, el vitón, la silicona, el PTFE, el neopreno y el EPDM. Cada material tiene sus características únicas y sus condiciones de trabajo ideales.

- Diseño de la junta: Un proceso meticuloso que tiene en cuenta la funcionalidad de la junta, la selección del material y el diseño estructural. Implica encontrar un equilibrio entre las características de funcionamiento y las limitaciones del diseño estructural para lograr una eficacia, durabilidad y compatibilidad óptimas de la junta.

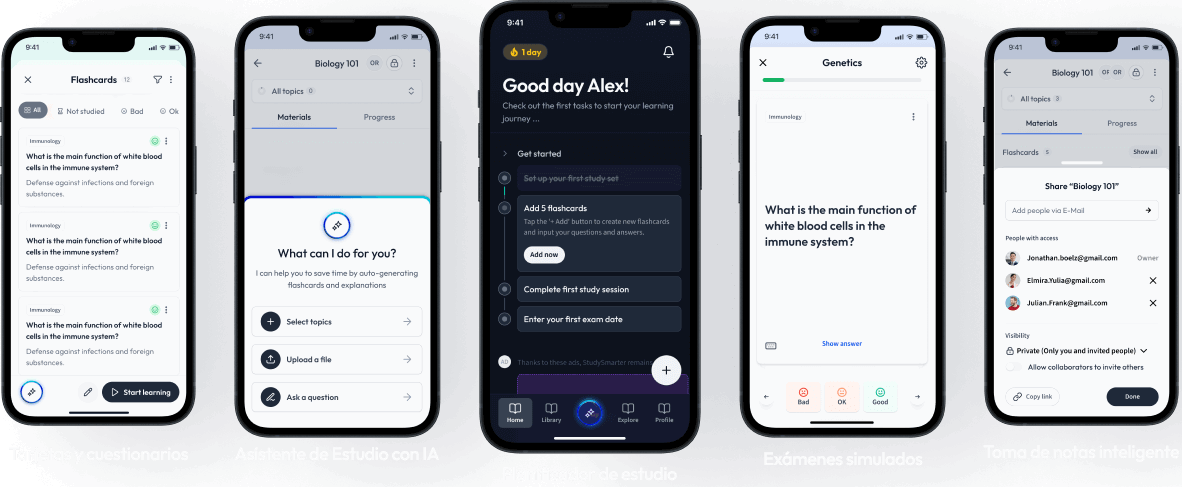

Aprende más rápido con las 15 tarjetas sobre Ingeniería de sellos

Regístrate gratis para acceder a todas nuestras tarjetas.

Preguntas frecuentes sobre Ingeniería de sellos

Acerca de StudySmarter

StudySmarter es una compañía de tecnología educativa reconocida a nivel mundial, que ofrece una plataforma de aprendizaje integral diseñada para estudiantes de todas las edades y niveles educativos. Nuestra plataforma proporciona apoyo en el aprendizaje para una amplia gama de asignaturas, incluidas las STEM, Ciencias Sociales e Idiomas, y también ayuda a los estudiantes a dominar con éxito diversos exámenes y pruebas en todo el mundo, como GCSE, A Level, SAT, ACT, Abitur y más. Ofrecemos una extensa biblioteca de materiales de aprendizaje, incluidas tarjetas didácticas interactivas, soluciones completas de libros de texto y explicaciones detalladas. La tecnología avanzada y las herramientas que proporcionamos ayudan a los estudiantes a crear sus propios materiales de aprendizaje. El contenido de StudySmarter no solo es verificado por expertos, sino que también se actualiza regularmente para garantizar su precisión y relevancia.

Aprende más