Saltar a un capítulo clave

Lingotes y vaciado en ingeniería mecánica

El estudio de lingotes y vaciado en ingeniería mecánica es fundamental para comprender el proceso de transformación de metales desde su estado fundido hasta su forma final. A través de este proceso, se busca crear piezas de alta calidad y resistencia que puedan utilizarse en diversas aplicaciones industriales.

Proceso de lingotes y vaciado

El proceso de lingotes y vaciado comienza con la fusión del metal en un horno, para luego verterlo en moldes. Este método permite obtener formas específicas y homogeneizar las propiedades del metal. A continuación, se detallan los pasos esenciales:

- Fusión: El metal se calienta hasta alcanzar su punto de fusión en un horno especializado.

- Vaciado: El metal fundido se vierte en un molde, cuya forma imitará la pieza final deseada.

- Solidificación: El metal solidifica dentro del molde, adquiriendo su estructura final.

- Enfriamiento: Se deja enfriar el molde y el producto final para asegurar la estabilidad del metal.

- Desmoldeo: Una vez frío, el molde se desmantela para revelar el lingote o la pieza final.

El término lingote refiere a una masa sólida de metal obtenida por enfriamiento en un molde, diseñada para almacenaje o procesamiento posterior.

Importancia de la solidificación en lingotes y vaciado

La solidificación es crucial en el proceso de lingotes y vaciado, ya que determina las propiedades mecánicas del metal. La velocidad de solidificación afecta la formación de grietas y la estructura de grano:

- Macroestructura: Depende de la velocidad de enfriamiento y la pureza del metal.

- Microestructura: Incluye la forma y distribución de los granos de cristal.

El conocimiento detallado sobre diagramas de fases y sus implicancias en el proceso de solidificación es esencial para quienes diseñan procesos de vaciado. Estos diagramas muestran la relación entre temperatura y composición en la formación de diferentes fases, lo cual permite anticipar cómo un material se comportará durante la solidificación y cómo optimizar las condiciones de enfriamiento para evitar imperfecciones. En el caso del hierro y carbono, por ejemplo, el diagrama de equilibrio lo detalla con la ecuación de Lever, utilizada para calcular la fracción de líquido y sólido: \[ \text{Fracción sólida} = \frac{C_0 - C_L}{C_S - C_L} \]Donde \(C_0\) es la composición inicial del metal, \(C_L\) la composición del líquido, y \(C_S\) la composición del sólido. Entender estas relaciones permite a los ingenieros ajustar parámetros críticos y así mejorar la calidad del lingote o pieza fundida.

Técnicas de simulación de fundición y vaciado

Las técnicas de simulación se han convertido en herramientas indispensables en el diseño de procesos de fundición y vaciado. Estas técnicas utilizan software sofisticado para modelar y analizar todas las etapas del proceso, desde la fusión hasta la solidificación. Los beneficios de la simulación incluyen:

- Reducción de costos: Identificar problemas potenciales antes de la producción física.

- Optimización del diseño: Mejorar la calidad y reducir defectos al prever cómo el metal se comporta en el molde.

- Adaptación a nuevas aleaciones: Probar diferentes compuestos para evaluar sus propiedades sin gastos materiales.

Consideremos un ejemplo práctico utilizando un software de simulación: Se desea fundir una aleación de aluminio y crear un lingote de tamaño estándar. La simulación comienza estableciendo la temperatura inicial del horno y el coeficiente de transferencia térmica del molde. Se introducen parámetros del material, como su punto de fusión y la conductividad térmica. Al ejecutar la simulación, se observa cómo el metal fluye en el molde, detectando zonas propensas a crear porosidades o grietas. Este análisis permite ajustar previamente el diseño, garantizando un lingote sin defectos estructurales.

Fundición en coquilla: Fundamentos y aplicaciones

La fundición en coquilla es un proceso que utiliza moldes metálicos reutilizables para la producción de piezas de metal de alta calidad. Es comúnmente empleado en industrias donde se requiere una precisión dimensional y un acabado superficial excelentes. Este método ofrece varias ventajas técnicas y económicas en comparación con otras técnicas de fundición.

Ventajas de la fundición en coquilla

La fundición en coquilla presenta varias ventajas significativas:

- Reutilización del molde: Los moldes metálicos se pueden usar múltiples veces, reduciendo los costos de producción a largo plazo.

- Mejor acabado superficial: El metal se enfría rápidamente en el molde metálico, lo que da lugar a superficies más lisas y menos porosas.

- Alta precisión dimensional: Este método ofrece un control dimensional superior, reduciendo la necesidad de maquinado posterior.

- Velocidad de producción: La rápida solidificación permite ciclos más cortos, aumentando el ritmo de producción.

- Adaptabilidad a diversas aleaciones: Es eficaz con una amplia variedad de metales, incluyendo aluminio, hierro y cobre.

Un ejemplo concreto de la eficacia de la fundición en coquilla es su uso en la industria automotriz. Muchos componentes del motor, como los pistones, se fabrican utilizando este método, aprovechando los beneficios de su bajo costo y la calidad superior de las piezas.

Consideraciones en la solidificación de fundición en coquilla

La solidificación en la fundición en coquilla es un proceso crítico, ya que impacta directamente la calidad final de la pieza. Aquí hay varios factores a considerar:

- Manejo térmico: Controlar la temperatura del molde y del metal fundido es vital para evitar defectos.

- Distribución de calor: Las zonas del molde más gruesas requieren más control térmico para asegurar una solidificación uniforme.

- Velocidad de enfriamiento: Es crucial balancear la velocidad de enfriamiento para reducir tensiones térmicas y evitar la formación de grietas.

- Calidad del material del molde: El material del molde debe tener propiedades de alta conductividad térmica y resistencia al desgaste.

El uso de recubrimientos en el molde puede mejorar el flujo del metal fundido y facilitar la extracción del componente final sin daños.

Uno de los desafíos en la fundición en coquilla es el control de la estructura de grano durante la solidificación. La estructura de grano puede influir significativamente en las propiedades mecánicas de las piezas fundidas. Los ingenieros de materiales utilizan técnicas como el tratamiento térmico previo del molde y la adición de modificadores al metal fundido (como titanio o boro en el caso de aluminio) para afinar la estructura de grano. Estas técnicas ayudan a mejorar la resistencia y ductilidad del metal. Además, tecnologías avanzadas, como la simulación térmica mediante modelos numéricos, permiten predecir el comportamiento del metal durante la solidificación y ajustar parámetros en tiempo real, optimizando el proceso para piezas de calidad superior.

Metalurgia en el proceso de lingotes y vaciado

En el mundo de la ingeniería mecánica, la metalurgia juega un papel crucial en el proceso de transformación de metales desde su estado fundido hasta convertirse en lingotes. Este proceso no solo define las propiedades finales de los componentes metálicos, sino que también asegura que cumplan con los estándares industriales necesarios.

Metalurgia y sus aplicaciones en lingotes

La metalurgia se especializa en el estudio de las propiedades y el comportamiento de los metales bajo diferentes condiciones. En el contexto de los lingotes, el proceso metalúrgico se centra en la fusión, el vaciado y la solidificación. Aquí hay algunos aspectos clave:

- Fusión metalúrgica: Implica alcanzar condiciones precisas de temperatura y presión para lograr un estado homogéneo del metal.

- Control durante el vaciado: Para minimizar la formación de inclusiones y defectos, es crucial controlar el flujo y la temperatura del metal en el momento del vaciado.

- Solidificación: Afecta directamente la estructura de grano y, por ende, las propiedades mecánicas finales del lingote.

La investigación en metalurgia aplicada a los lingotes ha avanzado notablemente con el uso de simulaciones por computadora, que permiten predecir cómo se desarrollará la estructura de grano durante el enfriamiento. Estas simulaciones pueden ajustarse para tener en cuenta:

- Composición del metal

- Condiciones de enfriamiento

- Presencia de elementos de aleación

Impacto de la mecánica de materiales en la metalurgia

La interacción entre la mecánica de materiales y la metalurgia es fundamental para entender cómo los metales y aleaciones se comportan bajo diferentes cargas y condiciones. Este conocimiento es crucial para diseñar lingotes que cumplan con requerimientos específicos industriales. Algunos componentes importantes incluyen:

- Resistencia a la tracción: La capacidad de un material para soportar fuerzas prolongadas sin romperse se cuantifica con la fórmula de la tensión: \[\sigma = \frac{F}{A}\] donde \(\sigma\) es la tensión, \(F\) es la fuerza aplicada, y \(A\) es el área transversal.

- Elasticidad: Describe la habilidad de un metal para recuperar su forma original después de la deformación. Esto se describe generalmente por el módulo de elasticidad o módulo de Young.

- Dureza: Relacionada con la resistencia de un material a la deformación permanente. Se mide a través de pruebas estándar, como la de Rockwell o Vickers.

El uso de tratamientos térmicos post-solidificación puede mejorar considerablemente la homogeneidad y las propiedades mecánicas de los lingotes, haciéndolos más adecuados para aplicaciones de alta exigencia.

Simulación de fundición y su impacto en la ingeniería

La simulación de fundición es una herramienta tecnológica que ha transformado la práctica de la ingeniería. Mediante modelos computacionales, permite prever el comportamiento de los metales durante el proceso de fusión, vaciado y solidificación. Esto no solo optimiza el diseño y la producción, sino que también minimiza los costos y los defectos en las piezas finales.

Técnicas avanzadas de simulación de fundición

Las técnicas avanzadas de simulación de fundición juegan un papel crucial en la optimización del proceso metalúrgico. Algunas de las técnicas más usadas son:

- Método de Elementos Finitos (FEM): Utiliza ecuaciones matemáticas para modelar cómo el metal líquido fluye y solidifica, ayudando a identificar problemas como porosidades o defectos de llenado.

- Computación Termofluídica: Evalúa el comportamiento del flujo y la transferencia térmica durante el vaciado.

- Simulación de Dinámica de Fluidos Computacional (CFD): Modela la circulación de líquidos y gases para optimizar los canales de alimentación del molde.

La integración de técnicas de inteligencia artificial (IA) en la simulación de fundición representa la vanguardia en innovación. Algoritmos de aprendizaje automático pueden analizar grandes volúmenes de datos de simulación para identificar patrones en el comportamiento del metal fundido. Esto permite predecir y, eventualmente, prevenir defectos antes de que ocurran realmente. Por ejemplo, aplicando redes neuronales a la simulación de CFD, los ingenieros pueden ajustar automáticamente parámetros críticos como la temperatura y los tiempos de vaciado para cada aleación específica. Este enfoque no solo reduce gastos, sino que también mejora significativamente la fiabilidad y consistencia de las piezas fundidas. La IA está ganando terreno como un complemento indispensable para las técnicas avanzadas de simulación, proporcionando soluciones más rápidas y precisas.

Aplicaciones prácticas de la simulación en ingeniería mecánica

En la ingeniería mecánica, la simulación de fundición se aplica ampliamente para mejorar la eficiencia y calidad de los componentes fabricados. A continuación se describen algunas aplicaciones prácticas:

- Automotriz: Modelar el vaciado de componentes del motor ayuda a reducir el peso y mejorar el rendimiento al simular aleaciones ligeras y menos defectuosas.

- Aeroespacial: Las simulaciones permiten crear partes críticas, como turbinas, con alta precisión y exactitud, revelando posibles fallos antes de llevarlas a producción.

- Fabricación de maquinaria: Optimizar el diseño de engranajes y rodamientos mejora la durabilidad y reduce costos operativos.

- Energía: La producción de inversores y generadores beneficiados por simulaciones avanzadas, aseguran un rendimiento óptimo bajo condiciones de alta demanda.

Imagina que una empresa automotriz necesita fabricar un componente del motor utilizando una nueva aleación de aluminio. Antes de utilizar la simulación, realizarían múltiples pruebas físicas, consumiendo tiempo y recursos. Sin embargo, con una simulación avanzada, pueden probar cómo la nueva aleación se comportará en el proceso de vaciado, ajustar el diseño del molde, y prever problemas como la contracción o porosidades. Esto no solo acorta el tiempo de desarrollo, sino que también garantiza componentes de alta calidad que cumplirán con los estándares regulatorios e industriales.

lingotes y vaciado - Puntos clave

- Lingotes y vaciado: Proceso fundamental en la ingeniería mecánica para transformar metales desde su estado fundido hasta su forma final utilizando moldes.

- Simulación de fundición: Herramienta tecnológica que modela la fusión, vaciado y solidificación de metales usando software avanzado, optimizando diseño y producción.

- Solidificación: Etapa clave que afecta la estructura de grano y las propiedades mecánicas del metal durante el proceso de lingotes y vaciado.

- Fundición en coquilla: Método utilizando moldes metálicos reutilizables para producir piezas de alta calidad, destacando en precisión y acabado superficial.

- Metalurgia: Disciplina que estudia propiedades metalúrgicas, optimizando fusión, vaciado y solidificación para cumplir estándares industriales en lingotes.

- Mecánica de materiales: Imprescindible en el diseño de lingotes, enfocándose en propiedades como la resistencia, elasticidad y dureza de los materiales.

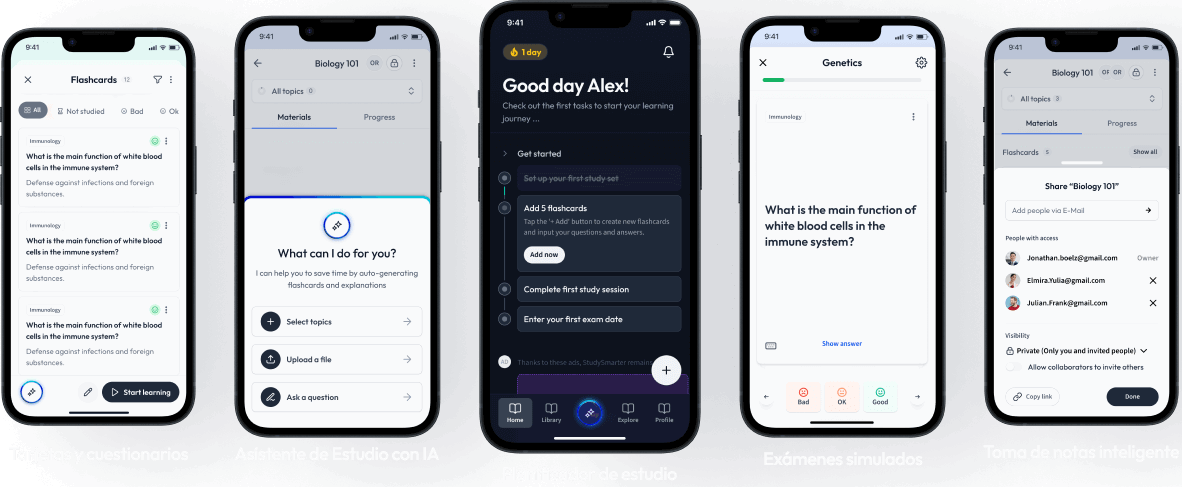

Aprende más rápido con las 24 tarjetas sobre lingotes y vaciado

Regístrate gratis para acceder a todas nuestras tarjetas.

Preguntas frecuentes sobre lingotes y vaciado

Acerca de StudySmarter

StudySmarter es una compañía de tecnología educativa reconocida a nivel mundial, que ofrece una plataforma de aprendizaje integral diseñada para estudiantes de todas las edades y niveles educativos. Nuestra plataforma proporciona apoyo en el aprendizaje para una amplia gama de asignaturas, incluidas las STEM, Ciencias Sociales e Idiomas, y también ayuda a los estudiantes a dominar con éxito diversos exámenes y pruebas en todo el mundo, como GCSE, A Level, SAT, ACT, Abitur y más. Ofrecemos una extensa biblioteca de materiales de aprendizaje, incluidas tarjetas didácticas interactivas, soluciones completas de libros de texto y explicaciones detalladas. La tecnología avanzada y las herramientas que proporcionamos ayudan a los estudiantes a crear sus propios materiales de aprendizaje. El contenido de StudySmarter no solo es verificado por expertos, sino que también se actualiza regularmente para garantizar su precisión y relevancia.

Aprende más