Saltar a un capítulo clave

Definición de laminación en ingeniería

Laminación es un proceso de manufactura utilizado para transformar un material en una forma más delgada mediante la aplicación de fuerzas de compresión. Este método se utiliza comúnmente en la industria metalúrgica para producir láminas de metal, pero también se emplea en otros sectores como la fabricación de plásticos y el papel.

Importancia de la laminación

El proceso de laminación es crucial en la ingeniería debido a varias razones:

- Permite la producción de materiales con un espesor preciso.

- Mejora las propiedades mecánicas del material, como la resistencia y la ductilidad.

- Reduce costos en la producción masiva al minimizar desperdicios.

- Facilita la creación de productos finales con superficies lisas y acabados uniformes.

Etapas del proceso de laminación

El proceso de laminación consta de varias etapas, cada una de las cuales desempeña un papel clave en la obtención del producto final deseado: 1. Preparación del material: El material a laminar se limpia y se calienta para mejorar su maleabilidad.2. Calibración de los rodillos: Se ajustan los rodillos para ejercer la presión adecuada sobre el material.3. Proceso de laminación: El material pasa entre dos rodillos que ejercen una compresión, reduciendo su espesor.4. Enfriamiento: Después de la laminación, el material se enfría para fijar sus nuevas propiedades.5. Acabado final: Se realizan ajustes finales para asegurar que el producto cumpla con las especificaciones requeridas.

Por ejemplo, en la industria automotriz, el proceso de laminación se utiliza para producir paneles de carrocería. Estos paneles requieren ser lo suficientemente delgados para ser livianos, pero también deben tener la resistencia necesaria para soportar impactos.

¿Sabías que la laminación de metales también se utiliza en la fabricación de monedas? Este proceso permite producir monedas con características exactas y durabilidad mejorada.

Procesos de laminación y su importancia

El proceso de laminación juega un papel fundamental en la industria debido a su capacidad para transformar materiales mediante la aplicación de fuerzas de compresión. Este método es ampliamente utilizado para lograr una reducción del espesor de los materiales, mejorando al mismo tiempo sus propiedades mecánicas tales como la resistencia y ductilidad.

Beneficios del proceso de laminación

La laminación ofrece numerosos beneficios que la hacen indispensable en diversas aplicaciones industriales:

- Permite controlar con precisión el espesor y la forma del material.

- Aumenta la homogeneidad estructural del material.

- Optimiza el uso del material reduciendo el desperdicio.

- Permite la creación de aleaciones avanzadas mediante la mezcla de diferentes metales durante el proceso.

El proceso de laminación en ingeniería se define como el método de conformación plástica que utiliza una serie de rodillos para comprimir y estirar un material, modificando su espesor y mejorando sus características mecánicas.

Proceso de laminación y su ejecución

El proceso de laminación implica una serie de pasos bien definidos que aseguran la calidad del producto final:

- Preparación: El material se calienta para mejorar su maleabilidad y se limpia para eliminar impurezas.

- Laminado: El material pasa a través de rodillos bajo presión, disminuyendo su espesor y extendiéndose en longitud.

- Acabado: El material laminado es enfriado y recortado según las especificaciones requeridas.

- Inspección: Un control final asegura que el material laminado cumpla con los estándares de calidad.

Considera el caso de una lámina de acero en una planta automotriz. El proceso de laminación permite que la lámina se transforme de un bloque de acero grueso a un panel delgado y resistente utilizado en la carrocería de los vehículos. Esto se logra aplicando una presión controlada para alterar las dimensiones del material.

El cálculo matemático en el proceso de laminación ayuda a determinar las fuerzas necesarias para el laminado, la longitud final y otros parámetros cruciales. Utilizando la fórmula básica para el esfuerzo de laminación: \[ \text{Fuerza de laminación} = \text{Presión} \times \text{Área de contacto} \] donde la presión se calcula en función del coeficiente de fricción y el espesor inicial. Este tipo de ecuaciones permiten la optimización del proceso y aseguran que las transformaciones cumplen con las necesidades productivas de manera eficiente.

El acero laminado en frío difiere del laminado en caliente principalmente en la temperatura a la que se realiza el proceso, lo cual afecta las propiedades mecánicas y el acabado superficial del producto.

Proceso de laminado de metales

El proceso de laminado de metales es un método crucial en la manufactura industrial que transforma los metales en láminas delgadas y largas mediante la aplicación de presión. Esto se realiza mediante el paso del metal entre rodillos, que comprimen y alargan el material. Este proceso mejora las propiedades mecánicas y tiene impacto significativo en la resistencia y maleabilidad del metal.

Proceso de laminado en caliente

El \textbf{laminado en caliente} es un proceso en el que el metal se somete a altas temperaturas antes de pasar por los rodillos. Esto facilita su deformación sin que ocurra fractura. Las etapas incluyen:

- Calentamiento: El metal se calienta a una temperatura superior a su punto de recristalización.

- Paso por los rodillos: El material caliente se pasa entre rodillos para reducir su espesor.

- Enfriamiento: El metal se enfría lentamente para evitar tensiones internas.

- \( V \) es el volumen.

- \( A \) es el área de la sección transversal.

- \( L \) es la longitud.

Por ejemplo, en la fabricación de vigas de acero para la construcción, el laminado en caliente se utiliza para dar forma inicial a los bloques de acero para reducir su espesor y mejorar su resistencia.

Proceso de laminado en frío

En el laminado en frío, el metal se procesa a temperatura ambiente, lo que produce productos con un acabado más suave y mejores propiedades mecánicas. Las etapas principales incluyen:

- Preparación: El metal es limpiado y preparado.

- Paso por los rodillos: El material se comprime en su forma definitiva.

- Tratamiento final: Puede incluir procesos adicionales como recocido.

- \( r \) es la reducción en porcentaje.

- \( t_0 \) es el grosor inicial.

- \( t_f \) es el grosor final.

El laminado en frío es ideal para productos que requieren precisión dimensional y características estéticas, como las láminas de acero inoxidable para electrodomésticos.

Técnicas de laminación industrial

Las técnicas de laminación industrial varían dependiendo del material y del producto final deseado. Existen múltiples métodos, entre los más comunes:

- Laminado continuo: Se utiliza para producción masiva y constante de láminas.

- Laminado inverso: Se alterna la dirección del rodillo para ofrecer un mejor control dimensional.

- Laminado de multicapa: Se combinan diferentes materiales para crear un producto compuesto.

La presión necesaria en la laminación se puede calcular usando la fórmula de la fuerza de rodadura:\[F = p \times l \times w \]donde:

- \( F \) es la fuerza de rodadura.

- \( p \) es la presión del rollo.

- \( l \) es la longitud del contacto.

- \( w \) es el ancho del material.

Proceso de laminado explicado paso a paso

El proceso de laminación es una técnica esencial en la manufactura que implica la reducción de espesor de un material al pasarlo entre rodillos rotativos. Este procedimiento es clave para obtener productos metálicos en diversas industrias, desde la automovilística hasta la construcción.

Etapas principales del proceso de laminado

El laminado se realiza en varios pasos, cada uno de los cuales asegura que el producto final cumpla con los requisitos establecidos. Las principales etapas son:

- Preparación: Se calienta el material hasta una temperatura adecuada para reducir su resistencia y facilitar el proceso de laminación.

- Paso por los rodillos: El material a tratar se pasa entre rodillos que aplican presión, disminuyendo su espesor y aumentando su longitud.

- Enfriamiento: El material laminado se enfría, lo que ayuda a estabilizar su nueva forma.

- Acabado: Se hacen ajustes finales para asegurar la consistencia en el espesor.

Durante el paso por los rodillos, el cálculo de la fuerza de rodadura es fundamental para garantizar la eficiencia del proceso. La fuerza de rodadura se calcula mediante la ecuación:\[F = \frac{\text{fuerza aplicada}}{\text{área de contacto}}\]Esta relación permite a los ingenieros ajustar las configuraciones del rodillo según las propiedades específicas del material a ser laminado, como su dureza y elasticidad.

Por ejemplo, al laminar aluminio para crear bandas finas, se debe ajustar la presión y velocidad de los rodillos. Si la presión es demasiado baja, el material no se laminará adecuadamente; si es demasiado alta, podría romperse en fragmentos.

El uso de lubricantes durante el laminado puede reducir el desgaste en los rodillos y mejorar el acabado de la superficie del producto final.

Instrumentación para el control de calidad

El control de calidad en el proceso de laminado es vital para asegurar que el producto final tiene las propiedades deseadas. Se emplean diferentes técnicas de medición para controlar el proceso:

- Medición del espesor: Mediante sensores láser que verifican el espesor del material de manera continua.

- Control térmico: Uso de sistemas infrarrojos para monitorear las temperaturas del material mientras pasa por los rodillos.

- Ensayos mecánicos: Pruebas de dureza y resistencia para asegurar la uniformidad de las propiedades del material en toda la lámina.

procesos de laminación - Puntos clave

- Procesos de laminación: Método de manufactura que transforma materiales en láminas delgadas mediante fuerzas de compresión, mejorando propiedades mecánicas.

- Definición de laminación en ingeniería: Proceso de conformación plástica utilizando rodillos para comprimir y estirar el material.

- Proceso de laminado de metales: Utiliza presión de rodillos para obtener láminas finas, mejorando resistencia y ductilidad.

- Proceso de laminado en caliente: Se realiza a altas temperaturas facilitando la deformación y reduciendo el espesor del metal sin fractura.

- Proceso de laminado en frío: Se realiza a temperatura ambiente, mejora el acabado y propiedades mecánicas del material.

- Técnicas de laminación industrial: Incluye laminado continuo, inverso y multicapa, ajustando parámetros para optimizar calidad y eficiencia.

- Proceso de laminado explicado: Involucra preparación, paso por rodillos, enfriamiento y acabado para obtener productos con especificaciones precisas.

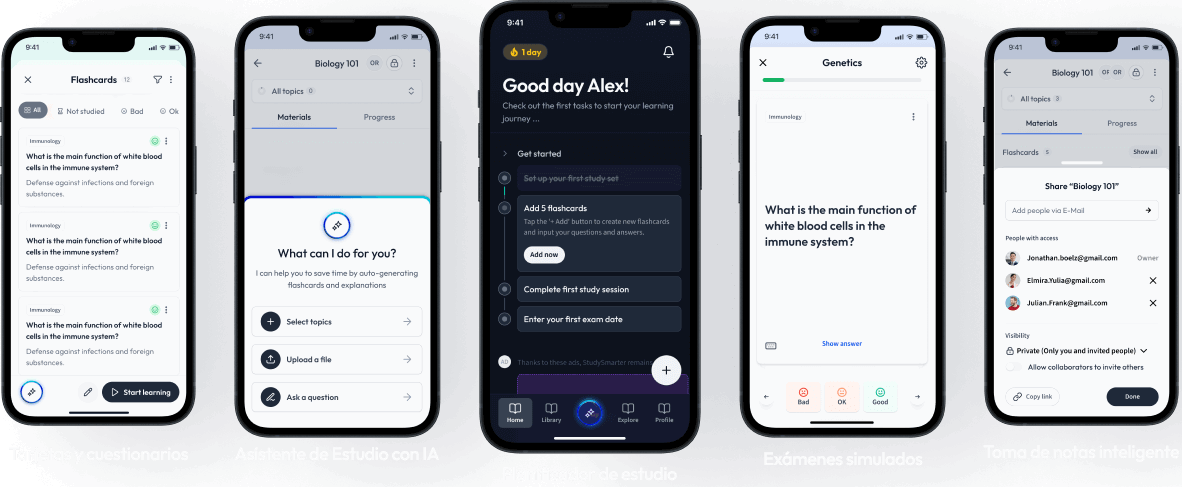

Aprende más rápido con las 24 tarjetas sobre procesos de laminación

Regístrate gratis para acceder a todas nuestras tarjetas.

Preguntas frecuentes sobre procesos de laminación

Acerca de StudySmarter

StudySmarter es una compañía de tecnología educativa reconocida a nivel mundial, que ofrece una plataforma de aprendizaje integral diseñada para estudiantes de todas las edades y niveles educativos. Nuestra plataforma proporciona apoyo en el aprendizaje para una amplia gama de asignaturas, incluidas las STEM, Ciencias Sociales e Idiomas, y también ayuda a los estudiantes a dominar con éxito diversos exámenes y pruebas en todo el mundo, como GCSE, A Level, SAT, ACT, Abitur y más. Ofrecemos una extensa biblioteca de materiales de aprendizaje, incluidas tarjetas didácticas interactivas, soluciones completas de libros de texto y explicaciones detalladas. La tecnología avanzada y las herramientas que proporcionamos ayudan a los estudiantes a crear sus propios materiales de aprendizaje. El contenido de StudySmarter no solo es verificado por expertos, sino que también se actualiza regularmente para garantizar su precisión y relevancia.

Aprende más