Saltar a un capítulo clave

Comprender el endurecimiento por deformación

Cuando te adentras en el fascinante mundo de la ingeniería, a menudo te encuentras con un fenómeno importante pero aparentemente complejo conocido como endurecimiento por deformación. ¡No temas! Al final de esta sección, comprenderás este principio esencial y su papel fundamental en la ingeniería de materiales. Emprendamos juntos este cautivador viaje.

Definición de endurecimiento por deformación: Desglosándolo

El endurecimiento por deformación, también conocido como endurecimiento por deformación, es un curioso proceso que se produce en los materiales dúctiles cuando se deforman mecánicamente. Esta deformación aumenta esencialmente la densidad de dislocaciones dentro del material, con lo que aumenta significativamente su dureza y resistencia.

Imagina que doblas un clip hacia delante y hacia atrás. Te darás cuenta de que al principio es fácil doblarlo, pero a medida que continúas, se vuelve notablemente más difícil de deformar. Este aumento de la resistencia es una demostración sencilla del endurecimiento por deformación en acción.

Curiosamente, el Endurecimiento por deformación puede invertirse mediante otro proceso conocido como recocido, que consiste en calentar el material a una temperatura determinada. Este proceso reduce la densidad de dislocaciones y restaura la ductilidad, volviendo esencialmente el material a su estado predeformado.

Principios fundamentales del endurecimiento por deformación

En el ámbito de la ciencia de los materiales, es crucial comprender los principios fundamentales del endurecimiento por deformación. En pocas palabras, el endurecimiento por deformación se produce porque la deformación provoca un aumento de la densidad de dislocaciones en un material.

He aquí los principios fundamentales que debes comprender:- Las dislocaciones se producen en una red cristalina y representan zonas de desalineación o desajuste.

- Cuando se deforma un material, estas dislocaciones se desplazan, lo que suele provocar un aumento de la densidad de dislocación.

- El aumento de la densidad de dislocaciones impide que sigan moviéndose, lo que hace que el material sea más duro y resistente.

Donde \sigma representa la tensión aplicada, \sigma_0 el límite elástico del material, d la densidad de dislocaciones, \(n\) el exponente de endurecimiento por deformación y \(k\) la constante de endurecimiento por deformación.

| 1) Velocidad de deformación | La velocidad a la que se aplica la deformación al material. |

| 2) Temperatura | La temperatura a la que se lleva a cabo el proceso de deformación puede alterar significativamente sus implicaciones. |

Sumergirse en el proceso de endurecimiento por deformación

Para que comprendas realmente el concepto de endurecimiento por deformación, es esencial desglosar el proceso en términos más sencillos. Exploremos lo que ocurre dentro de un material durante cada etapa del endurecimiento por deformación y arrojemos luz sobre cómo este intrincado proceso mejora propiedades como la dureza y la resistencia mecánica.

Etapas del proceso de endurecimiento por deformación

El endurecimiento por deformación se inicia en el momento en que se aplica una tensión a un material dúctil, desencadenando una cadena de reacciones dentro de la estructura de la red cristalina del material. Para comprender mejor el fenómeno, veamos las etapas en orden cronológico:

- Fase dedeformación: En esta fase preliminar, la deformación aplicada provoca el desplazamiento de las dislocaciones dentro del material, lo que da lugar a un aumento significativo de la densidad de dislocaciones.

- Fase de endurecimiento: A medida que aumenta la densidad de dislocaciones, a éstas les resulta cada vez más difícil moverse. Este aumento de la resistencia al movimiento de las dislocaciones es esencialmente la fase de endurecimiento, en la que aumentan la dureza y la resistencia del material.

- Fase de saturación: Después de un punto de deformación, se alcanza un estado de equilibrio en el que el ritmo de generación de nuevas dislocaciones es igual al ritmo al que se aniquilan las dislocaciones, lo que conduce a una saturación de la dureza y la resistencia.

Donde \(\sigma\) significa la tensión en un determinado nivel de deformación, \(K\) es el coeficiente de resistencia, \(\epsilon\) simboliza la deformación plástica real, y \(n\) denota el exponente de endurecimiento por deformación.

Papel del endurecimiento por deformación en la ingeniería de materiales

El endurecimiento por deformación tiene una enorme importancia en el campo de la ingeniería de materiales. Ya sea en la manipulación de las propiedades de los metales para hacerlos más resistentes al desgaste o en la creación de materiales duros pero dúctiles, no se puede descartar el papel del endurecimiento por deformación.

La influencia del endurecimiento por deformación abarca múltiples áreas:- Conformado de metales: Mediante el endurecimiento por deformación, los metales maleables adquieren la resistencia y dureza necesarias. Es una técnica habitual en la industria de la chapa metálica.

- Aportación de resistencia: La resistencia intrínseca de los metales de menor resistencia puede aumentarse con el endurecimiento por deformación.

- Aumento de la resistencia al desgaste: Los metales sometidos a endurecimiento por deformación muestran una mayor resistencia al desgaste y a la deformación, lo que los hace más duraderos.

Ejemplos de endurecimiento por deformación a tener en cuenta

Para apreciar realmente el papel del endurecimiento por deformación en nuestra vida cotidiana, consideremos ejemplos prácticos. Entre los casos más reconocibles estarían el proceso de fabricación de monedas y alambres metálicos.

- Monedas: La fabricación de monedas implica deformar un cospel metálico prensándolo entre dos troqueles. Este flujo de metal provoca un endurecimiento por deformación, lo que hace que las monedas sean más robustas y resistentes al desgaste cotidiano.

- Alambres metálicos: La producción industrial de alambres metálicos implica deformar una barra de metal a través de una serie de matrices. Cada pasada por una matriz induce más tensión plástica, provocando el endurecimiento por deformación y dando como resultado un alambre fuerte pero flexible.

Explorar la ecuación del endurecimiento por deformación

El endurecimiento por deformación es un proceso esencial en el campo de la ingeniería de materiales, pero para captar su verdadera esencia se necesita una perspectiva matemática. Profundicemos en la ecuación del endurecimiento por deformación, su significado y cómo ayuda a comprender la ciencia que hay detrás del proceso.

Interpretación de la ecuación de endurecimiento por deformación

La representación matemática del endurecimiento por deformación, también conocida como ecuación de endurecimiento de ley de potencia, proporciona una visión clara de la relación entre la tensión y la deformación plástica en un material concreto.

La ecuación en su forma común viene dada como: \[ \sigma = K \cdot \epsilon^n \].Aquí, \(\sigma\) representa la tensión en un nivel de deformación concreto, \(K\) es el coeficiente de resistencia, \(\epsilon\) simboliza la deformación plástica real, y \(n\) significa el exponente de endurecimiento por deformación.

Tanto el coeficiente de resistencia, \(K\), como el exponente de endurecimiento por deformación, \(n\), son parámetros que dependen del material y pueden determinarse mediante ensayos experimentales de tensión-deformación.

Los parámetros de la ecuación pueden definirse como sigue:| Esfuerzo \(\sigma\) | Esta tensión es la carga total que actúa sobre la probeta dividida por el área de la sección transversal original de la probeta. |

| Coeficiente de resistencia \(K\) | Es una medida de la resistencia del material a la deformación, y suele aumentar con el incremento de la densidad de dislocaciones o impurezas del material. |

| Deformación plástica verdadera (\epsilon\) | Es el logaritmo natural de la longitud de galga instantánea dividido por la longitud de galga original. |

| Exponente de endurecimiento por deformación \(n\) | Describe el aumento de tensión necesario para continuar la deformación a medida que el material se endurece por deformación. |

Herramientas para el endurecimiento por deformación

Supongamos que has intentado comprender el proceso de Endurecimiento por deformación, has descifrado las ecuaciones esenciales que lo sustentan y has comprendido su papel en la ingeniería. Ahora es el momento de pasar de la comprensión conceptual a la aplicación práctica. Para ello, vamos a centrarnos en las herramientas y equipos que se utilizan para conseguir el Endurecimiento por deformación, lo que te llevará un paso más allá en la desmitificación de este fascinante aspecto de la ingeniería de materiales.

Visión general del equipo de endurecimiento por deformación

Los equipos utilizados para el endurecimiento por deformación son principalmente herramientas que aplican tensión mecánica a un material. Sin embargo, la elección de una herramienta concreta depende principalmente de la aplicación deseada, el tipo de material y el resultado buscado.

Los principales tipos de equipos esenciales para el proceso de endurecimiento por deformación son:- Trenes de laminación: Utilizados fundamentalmente en la industria de conformado de metales, los laminadores comprimen el metal entre rodillos giratorios para provocar la deformación. Hay varios tipos de laminadores: de dos alturas, de tres alturas, de cuatro alturas, en racimo y en tándem, cada uno con diferentes disposiciones de rodillos y utilizados para tipos específicos de aplicaciones.

- Prensas: Las prensas mecánicas se utilizan para aplicar distintos niveles de fuerza a una pieza. Se suelen utilizar en operaciones de conformado de chapa y embutición profunda. La pieza se coloca entre dos matrices, y la prensa mecánica aplica fuerza, provocando la deformación deseada.

- Martillos: Se utilizan martillos manuales o mecanizados para provocar la deformación de la pieza mediante una serie de golpes. Aunque se trata de un método más tradicional, se sigue utilizando en algunas industrias en las que se requieren deformaciones a pequeña escala o de formas específicas.

- Máquinas de deformación: Se utilizan para un tipo específico de conformado denominado estampado, que implica la deformación radial de la pieza. El mecanismo incluye un conjunto de matrices que martillean radialmente la pieza, haciendo que se deforme y adopte la forma de la matriz.

Además de estas piezas clave del equipo, también hay una miríada de herramientas accesorias que se utilizan junto con las anteriores para fines específicos. Éstas pueden incluir matrices, mandriles, punzones y mucho más. Es fundamental tener en cuenta que la elección de las herramientas y su configuración dependerán de la naturaleza del material y del efecto de endurecimiento deseado.

Utilización del Equipo de Endurecimiento: Un Enfoque Práctico

El manejo de los equipos de endurecimiento por deformación requiere comprender no sólo los principios teóricos, sino también las técnicas de manipulación. Tanto si estás en una instalación industrial compleja como en un taller más pequeño, tener un buen conocimiento de cómo utilizar el equipo para conseguir el endurecimiento por deformación puede ser un verdadero cambio de juego.

Aquí tienes un desglose práctico, paso a paso, de cómo utilizar los distintos tipos de equipos:

- Trenes de laminación: El primer paso consiste en seleccionar el laminador adecuado en función de la aplicación. Una vez que el laminador está listo, el material a endurecer se coloca entre los rodillos. Al girar, los rodillos ejercen una tensión de compresión sobre el material que lo deforma plásticamente. El proceso puede repetirse hasta alcanzar la dureza y resistencia deseadas.

- Prensas: Con una prensa mecánica, se elige una matriz con la forma deseada y se coloca el material sobre ella. Cuando se activa la prensa, ésta aplica fuerza sobre la pieza, haciendo que se deforme y adopte la forma de la matriz. Este proceso puede realizarse varias veces (lo que se conoce como embutición en varias pasadas) para conseguir una mayor dureza y resistencia.

- Martillos: Cuando se utiliza un martillo, la pieza se sujeta firmemente y el martillo se utiliza para golpear el material, provocando la deformación. La precisión y repetibilidad de este método pueden ser menores, pero para algunas aplicaciones es una opción beneficiosa.

- Máquinas de deformación: La pieza se coloca en una máquina estampadora y las matrices se colocan de forma que se consiga la forma deseada. Cuando se pone en marcha la máquina, las matrices aplican una fuerza radial sobre la pieza, haciendo que se deforme y adopte la forma de la matriz.

Endurecimiento por deformación - Puntos clave

- Definición de endurecimiento por deformación: Se refiere al proceso que se produce en los materiales dúctiles cuando se deforman mecánicamente, lo que provoca un aumento de la densidad de dislocaciones dentro del material y, por tanto, aumenta significativamente su dureza y resistencia.

- Proceso de endurecimiento por deformación: Este proceso implica una fase inicial de deformación en la que las dislocaciones dentro del material se mueven y aumenta la densidad de dislocaciones. Le sigue una fase de endurecimiento en la que aumentan la dureza y la resistencia del material, y finalmente se produce una fase de saturación en la que se alcanza un estado de equilibrio.

- Ecuación del endurecimiento por deformación: Representada como \(\sigma = K \cdot \epsilon^n\), esta fórmula es una perspectiva matemática del proceso de endurecimiento por deformación. La tensión (\(\sigma\)) en un determinado nivel de deformación, el coeficiente de resistencia (K), la deformación plástica real (\(\epsilon\)) y el exponente de endurecimiento por deformación (n) son variables que explican la relación entre la tensión y la deformación plástica.

- Ejemplos de endurecimiento por deformación: Los ejemplos de la vida cotidiana incluyen la producción de monedas y alambres metálicos, que implican la deformación de un metal a través de una serie de matrices, lo que induce el endurecimiento por deformación y da como resultado un producto duradero y resistente.

- Equipo de endurecimiento por deformación: Las principales herramientas son los laminadores, las prensas, los martillos y las estampadoras. La elección de la herramienta depende del tipo de material y del resultado deseado. Entender cómo utilizar estas herramientas es crucial en la ingeniería de materiales.

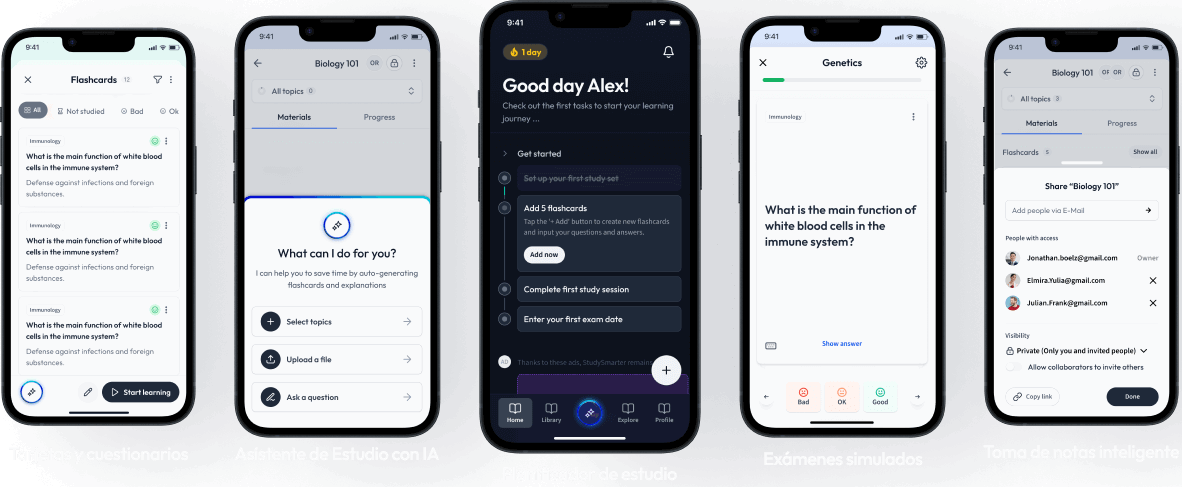

Aprende más rápido con las 12 tarjetas sobre Endurecimiento por Trabajo

Regístrate gratis para acceder a todas nuestras tarjetas.

Preguntas frecuentes sobre Endurecimiento por Trabajo

Acerca de StudySmarter

StudySmarter es una compañía de tecnología educativa reconocida a nivel mundial, que ofrece una plataforma de aprendizaje integral diseñada para estudiantes de todas las edades y niveles educativos. Nuestra plataforma proporciona apoyo en el aprendizaje para una amplia gama de asignaturas, incluidas las STEM, Ciencias Sociales e Idiomas, y también ayuda a los estudiantes a dominar con éxito diversos exámenes y pruebas en todo el mundo, como GCSE, A Level, SAT, ACT, Abitur y más. Ofrecemos una extensa biblioteca de materiales de aprendizaje, incluidas tarjetas didácticas interactivas, soluciones completas de libros de texto y explicaciones detalladas. La tecnología avanzada y las herramientas que proporcionamos ayudan a los estudiantes a crear sus propios materiales de aprendizaje. El contenido de StudySmarter no solo es verificado por expertos, sino que también se actualiza regularmente para garantizar su precisión y relevancia.

Aprende más