Saltar a un capítulo clave

Comprender el concepto: ¿Qué es la fluencia en los metales?

En el campo de la ingeniería, especialmente la ingeniería de materiales y mecánica, te encontrarás con el término "fluencia en metales". Al principio puede parecerte un concepto extraño, pero no te preocupes, ¡pronto lo entenderás bien!Fluencia de los Metales: Definición básica

La fluencia en los metales es un término que se refiere a un fenómeno en el que un material sólido se deforma bajo la influencia de una tensión mecánica sostenida. Es una deformación dependiente del tiempo que es más pronunciada en condiciones de alta temperatura, donde el material sufre una deformación permanente, lenta y progresiva.

Explicación detallada de la fluencia en los metales

Entender la fluencia se vuelve crítico cuando tratas con metales sometidos a altas temperaturas y presión constante durante mucho tiempo. La deformación por fluencia suele dividirse en tres etapas:- Etapa I o de fluencia primaria: La velocidad de deformación disminuye con el tiempo debido a los efectos del endurecimiento por deformación.

- Fase II o de fluencia secundaria: La velocidad de deformación es casi constante. También se conoce como fluencia en estado estacionario.

- Etapa III o fluencia terciaria: La velocidad de deformación se acelera debido a la formación de cuellos o grietas internas.

Ejemplos reales de fluencia en metales

La fluencia en los metales no es sólo un tema de discurso teórico. El fenómeno tiene toda una serie de implicaciones prácticas.Un ejemplo común es la fluencia térmica que se produce en los motores de turbina de los aviones. Los metales que componen las piezas del motor pueden deformarse durante más tiempo debido a las altas temperaturas y presiones que se les aplican constantemente.

Otro caso menos conocido de fluencia se observa en las tuberías de plomo, que pueden experimentar fluencia a temperatura ambiente si actúan sobre ellas tensiones suficientes. Con el tiempo, esto puede provocar un hundimiento notable o el fallo de las tuberías.

El Análisis Científico: Fundamentos de la Fluencia en Metales y Aleaciones

En el mundo de la ciencia de los materiales, debes comprender el comportamiento de los metales y las aleaciones cuando se someten a altas temperaturas y esfuerzos sostenidos. La "fluencia en metales" y aleaciones es un concepto científico esencial con el que debes familiarizarte.Análisis de las etapas de la fluencia en metales y aleaciones

Como ya sabes, la fluencia se divide en tres etapas principales. Profundicemos en cada etapa:- Fluencia primaria (Etapa I): En esta etapa, la velocidad de deformación por fluencia disminuye con el tiempo. El material experimenta un endurecimiento debido al movimiento de las dislocaciones, que se enredan e impiden una mayor deformación.

- Fluencia secundaria (fase II): También conocida como fluencia en estado estacionario, esta etapa se define por una velocidad de fluencia constante. El número de nuevas dislocaciones creadas es igual al de las aniquiladas, lo que da lugar a un equilibrio que mantiene la velocidad de fluencia constante.

- Fluencia terciaria (estadio III): Es la etapa final en la que la velocidad de fluencia aumenta rápidamente hasta el fallo. Los daños en el material, en forma de estrangulamiento o grietas internas, aceleran la velocidad de fluencia y, en última instancia, provocan el fallo.

Cómo contribuyen las estructuras de los metales y aleaciones a la fluencia

El comportamiento a la fluencia de un metal o aleación está intrínsecamente ligado a su estructura. La disposición atómica, el tamaño de grano y la presencia de cualquier defecto en la red pueden influir en el comportamiento de fluencia. Por ejemplo, los metales policristalinos muestran una velocidad de fluencia mayor que sus homólogos monocristalinos. Esto se debe a que los límites de grano en los metales policristalinos actúan como vías fáciles para el movimiento de dislocaciones, contribuyendo a la fluencia. Del mismo modo, la presencia de defectos en la red, como las vacantes, puede favorecer la difusión, aumentando así la fluencia. Si tales defectos se agrupan para formar vacíos o grietas, pueden contribuir a la fluencia terciaria y al fallo final. Por tanto, controlando la estructura, podemos gestionar hasta cierto punto el comportamiento a la fluencia de los metales y aleaciones. Por ejemplo, los metales con una estructura de grano fino presentan una resistencia a la fluencia superior, ya que hay más obstáculos al movimiento de las dislocaciones.Resistencia a la fluencia en diferentes metales y aleaciones

La resistencia a la fluencia varía significativamente entre los distintos metales y aleaciones. Factores como la composición, la microestructura y el tamaño de grano pueden influir en la resistencia a la fluencia.| Material | Resistencia a la fluencia |

| Aluminio y sus aleaciones | Resistencia a la fluencia de baja a media |

| Acero inoxidable | Buena resistencia a la fluencia |

| Superaleaciones con base de níquel | Excelente resistencia a la fluencia |

Los efectos: Factores que afectan a la fluencia de los metales

En ingeniería, no podemos permitirnos ignorar los efectos de la fluencia en los metales. Es un aspecto esencial dentro de la ciencia de los materiales y la ingeniería mecánica cuando se trata de operaciones a alta temperatura. Entender la multitud de factores que afectan a la fluencia se hace necesario para comprender y mitigar mejor sus efectos.Impacto de la temperatura en la fluencia de los metales

La temperatura desempeña un papel importante en la progresión de la fluencia en los metales. Las temperaturas más altas facilitan un mayor movimiento atómico, aumentando la velocidad de deformación por fluencia. Es importante tener en cuenta que la velocidad de fluencia tiende a aumentar exponencialmente con el aumento de la temperatura. Esta relación puede demostrarse mediante la ecuación de Arrhenius: \[ \text{Tasa de fluencia} \propto e^{-Q/\(R T\)} \] donde \(Q\) representa la energía de activación de la fluencia, \(R\) es la constante del gas, y \(T\) es la temperatura absoluta. A temperaturas más bajas, la fluencia avanza a un ritmo más lento, y la resistencia del material a la deformación es relativamente alta. Sin embargo, al aumentar la temperatura, la resistencia disminuye, y la probabilidad de deformación por fluencia aumenta considerablemente. Por ello, los materiales expuestos a altas temperaturas durante periodos prolongados, como los componentes de motores a reacción, centrales eléctricas o motores de automóviles de alto rendimiento, suelen diseñarse con especial cuidado para minimizar los efectos perjudiciales de la fluencia inducida por la temperatura.Tiempo y carga: dos factores importantes que influyen en la fluencia de los metales

El tiempo es otro factor crucial en el juego de la fluencia. La fluencia es esencialmente un proceso de deformación dependiente del tiempo: cuanto más tiempo esté sometido a tensión un metal, mayor será la deformación que experimente. Los metales que soportan una carga sostenida durante periodos prolongados experimentan un aumento gradual de la deformación por fluencia. El impacto de la carga en la fluencia es evidente: a mayor carga o tensión aplicada al metal, mayor velocidad de fluencia. La ecuación estándar de la ley de potencia de la fluencia expresa esta relación como \[ \text{velocidad de fluencia} \propto \text{esfuerzo aplicado}^n \] donde \(n\) es el exponente del esfuerzo. Pero recuerda que no se trata de una correlación lineal. La velocidad de fluencia no sólo aumenta proporcionalmente con la carga, sino que se acelera mucho más rápidamente. Las consecuencias de una tensión excesiva en aplicaciones de alta temperatura suelen ser catastróficas. Los efectos del tiempo y la carga en la fluencia nos recuerdan que incluso los materiales que inicialmente pueden resistir un entorno de alta temperatura pueden fallar con el tiempo debido a los efectos acumulativos de la deformación por fluencia.El papel del tamaño de grano y la composición del material en la fluencia de los metales

La influencia del tamaño de grano en la fluencia es considerable. El tamaño de grano de un metal describe el tamaño de sus cristales individuales. Los metales con tamaños de grano más grandes presentan un área acumulada de límites de grano, lo que permite un movimiento más fácil de las dislocaciones, favoreciendo así la deformación por fluencia. Sin embargo, los metales caracterizados por tamaños de grano más pequeños suelen ser más resistentes a la fluencia. Los límites de grano más densos de estos metales de grano fino actúan como barreras al movimiento de dislocación, lo que ralentiza considerablemente la velocidad de fluencia. La composición del material también desempeña un papel importante. La resistencia a la fluencia puede mejorarse eligiendo deliberadamente la composición. Por ejemplo, añadir elementos de aleación puede contribuir a mejorar la resistencia a la fluencia. Elementos como el cromo, el níquel o el cobalto en determinadas proporciones en metales como el acero pueden ralentizar drásticamente la progresión de la fluencia. Comprender cómo interactúan estos factores -temperatura, tiempo, carga, tamaño de grano y composición del material- para influir en la fluencia de los metales es crucial para nuestra capacidad de diseñar y fabricar componentes de alta temperatura más seguros y duraderos. Si conoces estos factores, podrás tomar decisiones con conocimiento de causa sobre los mejores materiales a utilizar en determinados entornos de alta tensión y alta temperatura.Fallo por fluencia en los metales: Causas y consecuencias

Averiguar por qué y cómo la "Fluencia en los Metales" conduce al fallo es una parte vital en el análisis del ciclo de vida de diversos materiales de ingeniería. También es clave para comprender las graves consecuencias que pueden derivarse de un suceso de este tipo.¿Cómo se produce el fallo por fluencia en los metales?

En periodos prolongados de alta temperatura y tensión, la fluencia puede hacer que los metales se deformen excesivamente y acaben fallando. Este fallo puede evolucionar de varias formasMovimiento de dislocación: Una forma en que la fluencia provoca el fallo es a través del movimiento de dislocaciones, o defectos en la estructura cristalina del metal. Durante las fases iniciales de la fluencia, las dislocaciones se mueven y multiplican, creando tensiones internas en el metal. A medida que más y más dislocaciones se enredan en la estructura del metal, forman una red que resiste la deformación posterior, endureciendo eficazmente el material y reduciendo la velocidad de fluencia. Sin embargo, en la etapa posterior de la fluencia, que dura un tiempo considerable, las nuevas dislocaciones empiezan a moverse a un ritmo controlado, lo que da lugar a una deformación constante denominada fluencia en estado estacionario. Al llegar a la etapa terciaria, conocida como etapa de aceleración, la velocidad de deformación aumenta repentinamente, lo que conduce a un posible fallo. Este rápido aumento puede atribuirse al deslizamiento de los límites de grano o a la nucleación de huecos y grietas, que forman microestructuras, acelerando el movimiento de dislocación. Fluencia terciaria: Durante la fase terminal de la fluencia, el material experimenta una pérdida significativa del área de la sección transversal, fenómeno que suele denominarse necking. Al mismo tiempo, se forman y fusionan huecos y grietas microscópicas que conducen a la rotura. Es entonces cuando la fluencia culmina en un fallo, caracterizado por una rotura repentina y catastrófica del material.Interacción fluencia-fatiga: En determinadas situaciones de ingeniería, los metales también pueden fallar debido a un efecto combinado de fluencia y fatiga, lo que se conoce como interacción fluencia-fatiga. La carga cíclica a altas temperaturas puede dar lugar a una situación en la que ni la fatiga ni la fluencia por sí solas podrían haber provocado el fallo, pero la combinación resulta fatal.Ejemplos de fallo por fluencia en aplicaciones reales de ingeniería

El fallo por fluencia en los metales no es puramente teórico: se ha producido, a menudo de forma devastadora, en aplicaciones de ingeniería del mundo real. Algunos de estos casos son: Fallo de un motor a reacción: El transporte aéreo implica operar a temperaturas extremas, por cortesía de los motores a reacción. Los álabes de las turbinas están sometidos a una gran carga constante mientras soportan altas temperaturas. Pueden deformarse lentamente con el tiempo debido a la fluencia, lo que puede provocar un fallo catastrófico del motor si no se detecta y sustituye a tiempo. Incidentes en centrales eléctricas: Los incidentes en centrales eléctricas suelen ser la trágica consecuencia de un fallo por fluencia. Por ejemplo, en las centrales nucleares, donde los materiales se enfrentan a altas temperaturas y tensiones durante periodos prolongados, la fluencia puede provocar el fallo de los recipientes a presión o los tubos de refrigeración. Colapso estructural: Los componentes estructurales de edificios o puentes, sobre todo los situados en regiones de altas temperaturas, pueden fallar con el tiempo debido a la fluencia, provocando un posible colapso.Factores ambientales que provocan el fallo por fluencia en los metales

Los factores ambientales pueden contribuir significativamente al fallo por fluencia en los metales, acelerando el proceso y reduciendo la vida útil de un material. Entre ellos se incluyen a menudo:Temperatura: La exposición a altas temperaturas es un factor ambiental primordial que acelera la fluencia. Las temperaturas elevadas aumentan la ductilidad del material, favoreciendo el movimiento de dislocaciones y provocando una deformación por fluencia más considerable.Oxidación y corrosión: A temperaturas elevadas, los metales son susceptibles a los entornos oxidativos y corrosivos, lo que provoca oxidación o corrosión, que acelera la deformación por fluencia y conduce al fallo. Cuando la superficie de un metal se oxida, por ejemplo, puede producirse un adelgazamiento del metal, proceso conocido como incrustación de óxido. Esto no sólo favorece la deformación por fluencia, sino que también contribuye a la rápida propagación de grietas. Por otra parte, cuando interviene un entorno corrosivo, puede producirse una degradación superficial similar. Los elementos corrosivos pueden reaccionar con el metal, formando compuestos no metálicos que alteran la estructura metálica, acelerando eficazmente la fluencia.Carga dinámica: Los metales sometidos a cambios continuos de carga, un escenario que se da a menudo en la carga alterna o cíclica, corren riesgo de fallo por fluencia. El cambio constante de los niveles de tensión puede contribuir a la deformación por fluencia, lo que finalmente conduce a la fatiga y el fallo del material. Comprender estos factores ambientales y su contribución a la fluencia es crucial para diseñar medidas de seguridad en aplicaciones de ingeniería. Con este conocimiento a mano, es posible construir sistemas que puedan resistir entornos dañinos y, posteriormente, soportar los efectos destructivos de la fluencia.El Contraste: Diferencia entre fluencia en metales y polímeros

Cuando se trata de aplicaciones a altas temperaturas en las que los materiales deben soportar una exposición prolongada a tensiones, se suelen utilizar tanto metales como polímeros. Sin embargo, el comportamiento de fluencia de estos dos tipos de materiales contrasta significativamente. Una comparación mediante los parámetros disponibles es crucial para elegir qué material utilizar en tales escenarios.Fundamentos de la fluencia en polímeros

Los polímeros, a pesar de ser ampliamente utilizados en diversas aplicaciones, no son inmunes a la fluencia. Al igual que los metales, presentan una deformación dependiente del tiempo bajo una tensión aplicada. Este proceso se divide en tres etapas: fluencia primaria, secundaria y terciaria. Durante la etapa primaria, también conocida como fluencia transitoria, la velocidad de deformación disminuye con el tiempo debido al "endurecimiento por deformación". Tras esta etapa, se produce la fluencia secundaria o estacionaria, en la que se alcanza una velocidad de deformación constante. Por último, aparece la fluencia terciaria, en la que la velocidad de fluencia aumenta hasta que se produce el fallo. En los polímeros, la fluencia avanza rápidamente al principio, luego se ralentiza considerablemente y alcanza un estado pseudoestacionario. Este comportamiento se produce porque, al aumentar la deformación, las cadenas poliméricas empiezan a reorientarse en la dirección de la tensión. Para que lo entiendas, piensa que las cadenas poliméricas se alinean para resistir la tensión aplicada. Esta reorientación reduce la velocidad de deformación global. Sin embargo, la exposición prolongada a la tensión y al calor puede provocar la degradación de estas cadenas poliméricas, haciendo que la velocidad de deformación vuelva a aumentar en la fase terciaria, seguida de la rotura.Diferencias clave en el comportamiento de fluencia de metales y polímeros

Aunque tanto los metales como los polímeros presentan fluencia, hay algunas diferencias clave en su comportamiento que debes tener en cuenta: Mecanismo de fluencia: El mecanismo de fluencia en metales y polímeros es fundamentalmente distinto debido a la diferente naturaleza de enlace de sus estructuras atómicas. Los metales experimentan la fluencia principalmente a través del movimiento de dislocación, es decir, defectos en su red cristalina. Sin embargo, en los polímeros, la fluencia se produce a través de un proceso diferente: la rotación localizada y el estiramiento de sus cadenas poliméricas.Temperatura y fluencia: Aunque la temperatura es un factor crucial que afecta a la fluencia tanto en metales como en polímeros, el grado en que lo hace varía. Los polímeros, por ejemplo, empiezan a mostrar un comportamiento de fluencia significativo a temperaturas mucho más bajas que los metales, a menudo a partir de 0,2-0,3 veces su temperatura de fusión. Esto se debe a la naturaleza más blanda y menos rígida de los polímeros.Recuperación: Una diferencia notable reside en la capacidad de los materiales para "recuperarse" tras la eliminación de la tensión aplicada. Los metales, en general, no muestran una deformación recuperable significativa tras retirar la carga. En cambio, los polímeros, debido a su naturaleza elástica, pueden mostrar una recuperación elástica significativa o dependiente del tiempo tras la liberación de la tensión. Esto suele denominarse "fluencia reversible".Rotura por fluencia: El fallo de los metales suele producirse tras un grado significativo de alargamiento seguido de un proceso de necking. Sin embargo, en los polímeros, el fallo puede producirse sin ninguna deformación visible. En su lugar, pueden formarse pequeñas grietas o fisuras, que crecen, se unen y provocan la fractura, dando lugar a un fallo repentino sin señales de advertencia tempranas.Comparación de la resistencia a la fluencia de metales y polímeros

Al seleccionar materiales para una aplicación concreta, hay que tener en cuenta las características de resistencia a la fluencia tanto de los metales como de los polímeros. He aquí los factores cruciales en relación con su resistencia a la fluencia: Móduloelástico: Cuanto mayor es el módulo elástico, mejor resiste el material a la deformación bajo tensión aplicada. Generalmente, los metales tienen un módulo más alto y, por tanto, es menos probable que se deformen bajo cargas similares en comparación con los polímeros. Composición y estructura del material: La composición y estructura de los materiales influyen significativamente en su resistencia a la fluencia. Los metales y los polímeros con microestructuras más finas suelen tener una mayor resistencia a la fluencia. En los metales, esto puede conseguirse refinando el grano y en los polímeros creando estructuras reticuladas.Temperatura: Los metales suelen presentar una mayor resistencia a la fluencia a temperaturas más altas, mientras que los polímeros tienden a empezar a fluencia a temperaturas mucho más bajas. También cabe señalar que los metales suelen tener un punto de fusión más alto que los polímeros, lo que contribuye a su mejor resistencia a la fluencia en entornos de alta temperatura.Tiempo: La resistencia de los materiales a la deformación por fluencia tiende a decaer con el tiempo. Sin embargo, los metales suelen mantener su resistencia a la fluencia durante más tiempo que los polímeros. Conocer estas diferencias es esencial para tomar una decisión informada sobre la selección de materiales. Un conocimiento exhaustivo tanto de los metales como de los polímeros, su comportamiento de fluencia y sus factores diferenciales en la resistencia a la fluencia es crucial para tu éxito en el campo de la ingeniería. Recuerda que el objetivo final es minimizar la deformación por fluencia, prolongar la vida útil del material y mejorar la fiabilidad y seguridad de las distintas aplicaciones de ingeniería.Prevención de la fluencia en metales: Estrategias y Técnicas

En la fabricación y el diseño estructural, comprender el fenómeno de la fluencia en los metales es importante, pero es igualmente crítico saber cómo prevenirlo o minimizarlo. Hay varias estrategias y técnicas que puedes emplear para prevenir la fluencia en los metales, como el diseño y la selección cuidadosos del metal, el tratamiento térmico e incluso el uso de la nanotecnología.Cómo pueden evitar la fluencia el diseño y la selección del metal

El diseño y la selección del metal desempeñan un papel fundamental en la prevención de la fluencia. Al diseñar un componente, debes tener en cuenta las condiciones de funcionamiento a las que probablemente se enfrentará, en concreto, las tensiones y temperaturas a las que trabajará.El primer paso hacia la prevención de la fluencia está en la fase inicial del diseño del componente: la selección del material. Los materiales con altos puntos de fusión, altos límites elásticos y alta rigidez suelen presentar mejor resistencia a la fluencia. Un equilibrio óptimo entre estas propiedades puede conducir a una disminución significativa de la velocidad de fluencia.

- Acero inoxidable: Conocido por su excelente solidez y resistencia a la corrosión, lo que lo hace ideal para diversas aplicaciones en las que son necesarias tanto la solidez como la durabilidad.

- Titanio: Tiene una gran resistencia y una baja densidad, por lo que se utiliza a menudo en ámbitos como la industria aeroespacial, donde el peso ligero y la gran resistencia son cruciales.

- Aleaciones con base de níquel: Muestran una gran resistencia a la fluencia a altas temperaturas, lo que las hace ideales para álabes de turbinas y reactores nucleares.

Papel del tratamiento térmico en la reducción de la fluencia de los metales

El tratamiento térmico es una técnica que puede utilizarse para mejorar la resistencia a la fluencia de los metales. Este proceso modifica la microestructura del metal, mejorando así sus propiedades mecánicas. Se pueden realizar varios tratamientos térmicos para mejorar la resistencia a la fluencia de un material, entre ellos: - Recocido: Este proceso consiste en calentar un material por encima de su temperatura de recristalización y luego enfriarlo lentamente. Puede ayudar a aliviar las tensiones internas del material, aumentar su ductilidad y tenacidad, y mejorar su homogeneidad y maquinabilidad. De este modo, es menos probable que el material se deforme bajo tensión, aumentando así su resistencia a la fluencia. - Revenido: En este método, un acero previamente templado o normalizado se calienta a una temperatura inferior a la temperatura crítica inferior y luego se enfría. Este proceso reduce la fragilidad del material y también aumenta su tenacidad, haciéndolo más resistente a la fluencia. - Endurecimiento por precipitación: También conocido como endurecimiento por envejecimiento, este proceso se utiliza para aumentar el límite elástico de los materiales maleables, mejorando así su resistencia a la fluencia.En general, estos tratamientos térmicos actúan creando una fina dispersión de partículas por toda la estructura del metal, dificultando así el movimiento de dislocación, que es el principal mecanismo de fluencia en los metales. Cuanto más pequeñas sean las partículas y más uniformemente estén distribuidas, mayor será la mejora de la resistencia a la fluencia del metal.

La promesa de la nanotecnología para la prevención de la fluencia en los metales

Los campos innovadores como la nanotecnología son muy prometedores en la búsqueda de la prevención o ralentización de la aparición de la fluencia en los metales. La adopción de materiales a nanoescala, como las nanopartículas y los materiales nanoestructurados, ha demostrado mejorar la resistencia a la fluencia en los metales. Estos materiales nanoestructurados pueden aumentar el límite elástico y la resistencia al calor de un material, propiedades que están directamente relacionadas con la prevención de la fluencia.Por ejemplo, la introducción de nanopartículas en una matriz metálica puede interrumpir el movimiento de dislocación, que es un proceso clave en la fluencia. Como estas partículas son mucho más pequeñas que el tamaño medio del grano del material, pueden "inmovilizar" eficazmente las dislocaciones e impedir su movimiento. Esto puede mejorar notablemente la resistencia a la fluencia del material.

Fluencia en los metales - Puntos clave a tener en cuenta

- Fluencia enlos metales: Los metales presentan distintos diferenciales de resistencia a la fluencia. El aluminio y sus aleaciones tienen una resistencia a la fluencia de baja a media, el acero inoxidable tiene una buena resistencia a la fluencia pero puede sufrirla a temperaturas superiores a 600 grados Celsius, y las superaleaciones a base de níquel poseen una excelente resistencia a la fluencia.

- Factores que afectan a la fluencia en los metales: Factores como la temperatura, el tiempo, la carga, el tamaño de grano y la composición del material interactúan y contribuyen al proceso de fluencia. Por ejemplo, las temperaturas y cargas más altas aumentan la velocidad de fluencia, mientras que tener tamaños de grano más pequeños o añadir determinados elementos de aleación puede mejorar la resistencia a la fluencia.

- Fallo por fluencia en los metales: La fluencia puede provocar fallos catastróficos en los metales, por ejemplo a través de los procesos de movimiento de dislocación, necking o interacción fluencia-fatiga. Las aplicaciones prácticas pueden incluir fallos en motores a reacción, centrales eléctricas y colapso estructural.

- Impacto medioambiental en el fallo por fluencia: Los factores ambientales, como las altas temperaturas, los entornos corrosivos y las cargas cíclicas, pueden contribuir al fallo por fluencia.

- Diferencia entre fluencia en metales y polímeros: Los metales y los polímeros presentan fluencia, pero difieren significativamente en sus comportamientos de fluencia debido a las disparidades en los mecanismos de fluencia, la influencia de la temperatura, la actividad del agua, el nivel de tensión y el estado de suciedad, la capacidad de recuperación y las características de rotura por fluencia.

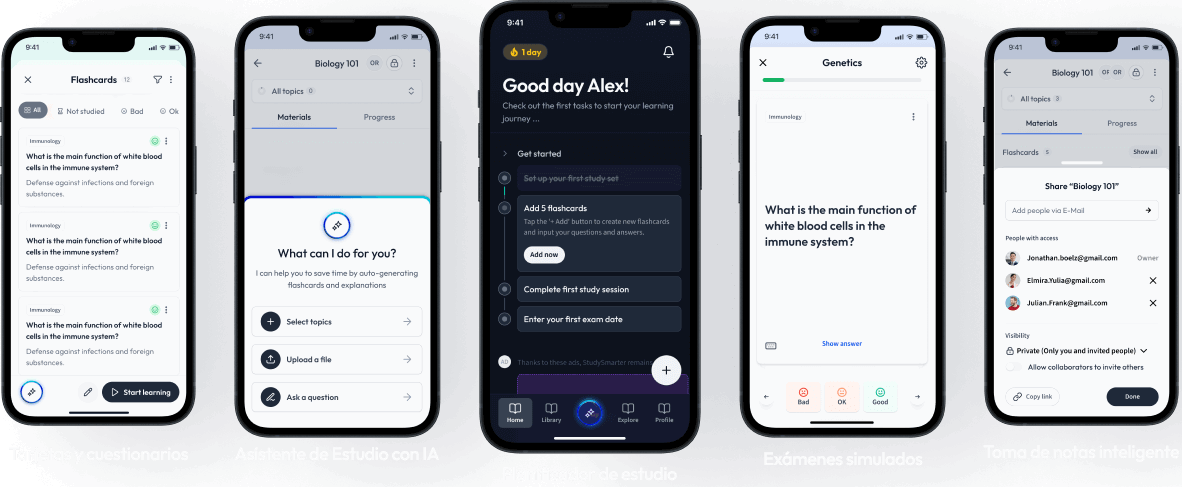

Aprende más rápido con las 12 tarjetas sobre Fluencia en metales

Regístrate gratis para acceder a todas nuestras tarjetas.

Preguntas frecuentes sobre Fluencia en metales

Acerca de StudySmarter

StudySmarter es una compañía de tecnología educativa reconocida a nivel mundial, que ofrece una plataforma de aprendizaje integral diseñada para estudiantes de todas las edades y niveles educativos. Nuestra plataforma proporciona apoyo en el aprendizaje para una amplia gama de asignaturas, incluidas las STEM, Ciencias Sociales e Idiomas, y también ayuda a los estudiantes a dominar con éxito diversos exámenes y pruebas en todo el mundo, como GCSE, A Level, SAT, ACT, Abitur y más. Ofrecemos una extensa biblioteca de materiales de aprendizaje, incluidas tarjetas didácticas interactivas, soluciones completas de libros de texto y explicaciones detalladas. La tecnología avanzada y las herramientas que proporcionamos ayudan a los estudiantes a crear sus propios materiales de aprendizaje. El contenido de StudySmarter no solo es verificado por expertos, sino que también se actualiza regularmente para garantizar su precisión y relevancia.

Aprende más