Saltar a un capítulo clave

Comprender la unión de metales: Una visión general

La unión de metales es un aspecto fundamental de la ingeniería, que sirve a diversas industrias como técnica esencial. Sirve para fusionar o unir piezas metálicas para obtener un objeto integrado y sólido. Los procesos de unión de metales abarcan diversos métodos, desde la soldadura hasta el remachado y la fijación mecánica. Cada método tiene sus propias ventajas y consideraciones, lo que garantiza su idoneidad para diferentes aplicaciones y construcciones.

Conceptos básicos de la unión metálica

La unión de metales, en términos sencillos, es un proceso utilizado para combinar o fusionar dos o más piezas de metal. Es un aspecto fundamental en la fabricación y la construcción, desde el montaje de máquinas y vehículos hasta la construcción de infraestructuras.

Los métodos de unión de metales disponibles se dividen en dos categorías principales. Entre ellas están

- Proceso de fusión: Esta categoría incluye procesos en los que el metal base se funde durante el proceso. Algunos ejemplos son la soldadura y la soldadura fuerte.

- Proceso de estado sólido: En este caso, el metal base no se funde durante el proceso de unión. El remachado y la soldadura en frío entran en esta categoría.

La elección del método de unión de metales depende de varios factores, como las propiedades iniciales del material, las propiedades finales deseadas, consideraciones de coste y factores de seguridad.

Por ejemplo, la soldadura es muy adecuada cuando necesitas una unión fuerte e inseparable entre piezas metálicas. Sin embargo, requiere equipos especializados y operarios formados. Por otra parte, la fijación mecánica es rentable y no requiere ningún equipo especial, pero las piezas unidas pueden volver a separarse, lo que puede no ser la característica deseada para algunas aplicaciones.

Componentes esenciales para unir metales

Independientemente del proceso de unión utilizado, hay elementos fundamentales que son necesarios para unir metales con éxito.

| Metales base | Las piezas iniciales que se van a unir. Sus propiedades influyen en la elección del método de unión. |

| Material de relleno | Es el material adicional, si lo hay, que se utiliza para facilitar el proceso de unión. Un ejemplo es la soldadura. |

| Fuente de calor o energía | Muchos procesos de unión requieren una fuente de energía para crear la unión. Puede ser calor (como en la soldadura) o fuerza (como en la unión mecánica a presión). |

| Fundente | En procesos como la soldadura fuerte, se utiliza un fundente para limpiar las superficies metálicas y protegerlas de la oxidación. |

Comprender la función de estos componentes puede ayudarte a elegir el método de unión correcto para un material determinado y el uso final deseado.

La disposición e interacción de estos componentes varía en función del método de unión. Un conocimiento profundo de estos componentes es esencial para un control óptimo del proceso y para conseguir uniones metálicas de alta calidad.

Examen de las técnicas de soldadura de uniones metálicas

Las técnicas de soldadura constituyen una parte fundamental del proceso más amplio de unión de metales. Estos métodos describen los pasos prácticos a través de los cuales se unen los metales base, y cada método presenta capacidades y limitaciones únicas.

Diferentes técnicas de soldadura de unión de metales

Hay multitud de técnicas de soldadura utilizadas en la unión de metales, cada una de las cuales ofrece ventajas distintas. La variedad de técnicas de soldadura permite su adecuación a diversos contextos y propiedades metálicas.

Las principales técnicas de soldadura de uniones metálicas son

- Soldadura MIG (gas inerte metálico): También conocida como soldadura por arco metálico con gas (GMAW), la soldadura MIG emplea una pistola de alimentación de alambre que suministra el metal de soldadura. Se forma un arco eléctrico entre el alambre y el metal, que luego funde el alambre y une las piezas. Es muy versátil y relativamente fácil, lo que la convierte en una opción popular tanto en industrias como para uso doméstico.

- Soldadura TIG (gas inerte de tungsteno): La soldadura TIG, o soldadura por arco de tungsteno con gas (GTAW), utiliza un electrodo de tungsteno no consumible para formar la soldadura. Es conocida por producir uniones de muy alta calidad, aunque requiere una habilidad y precisión considerables.

- Soldadura con electrodo: Conocida oficialmente como soldadura por arco metálico protegido (SMAW), emplea un electrodo recubierto de un fundente protector que también ayuda en el proceso de unión. Es popular por su sencillez y flexibilidad, lo que la hace adecuada para proyectos al aire libre y materiales oxidados.

- Soldadura con núcleo de fundente: Este método es similar a la soldadura MIG, pero el hilo viene con un centro relleno de fundente. Se utiliza a menudo en la construcción por su alta velocidad de soldadura y portabilidad.

Cada técnica influye en la resistencia, aspecto, coste, seguridad y versatilidad de la unión soldada final. Así pues, seleccionar la técnica de soldadura adecuada es esencial para un proceso de unión de metales rentable y de calidad.

Por ejemplo, la soldadura TIG, conocida por sus soldaduras de alta calidad, es más adecuada para industrias de alta precisión como la aeroespacial y la automovilística, donde la resistencia y la integridad de las uniones metálicas son críticas. Por otra parte, la soldadura con electrodo, que es sencilla, flexible y requiere menos equipo, es más adecuada para proyectos al aire libre, reparaciones y trabajos de mantenimiento.

Cómo influyen las técnicas de soldadura en el proceso de unión de metales

Las técnicas de soldadura influyen significativamente en la calidad, resistencia y características de la unión metálica final de varias maneras:

El aporte de calor: Dependiendo de la técnica de soldadura, el aporte de calor puede variar. Un aporte de calor elevado, como en MIG, puede causar más distorsión, pero ofrece una penetración profunda. Las técnicas con menor aporte de calor, como TIG, producen menos distorsión y mejor control, pero requieren mucha más habilidad.

El Aspecto de la Soldadura: Las técnicas de soldadura también determinan el aspecto de la unión final. El TIG proporciona un acabado excelente y se utiliza a menudo cuando importa la estética de la unión soldada, como en el trabajo con acero inoxidable. Otras técnicas, como la soldadura con electrodo, dan un aspecto más rugoso, que suele rebajarse u ocultarse en trabajos estructurales en los que el aspecto no importa, pero sí la resistencia.

La velocidad de soldadura y la rentabilidad son otros factores en los que influyen las técnicas de soldadura. Las técnicas de alta velocidad, como MIG y tubular, pueden ahorrar tiempo y, por tanto, dinero en grandes proyectos, mientras que las técnicas más lentas, como TIG, pueden aumentar los costes pero proporcionan una soldadura de alta calidad mejor controlada.

Consideremos un caso de estructuras de acero, donde tanto la resistencia como la velocidad de la soldadura son importantes. En este caso, podría elegirse la soldadura con núcleo fundente de alta velocidad frente a la soldadura TIG, que aunque proporciona soldaduras de alta calidad, es significativamente más lenta y cara. Por ello, comprender el impacto de las técnicas de soldadura en el proceso de unión de metales es fundamental para tomar decisiones eficientes y centradas en la calidad.

Soldar metales: Un método clave de unión de metales

En el ámbito de la unión de metales, la soldadura es un método popular conocido por su accesibilidad, flexibilidad y eficacia. La soldadura implica el uso de un material de relleno, conocido como soldadura, que se funde a temperaturas relativamente bajas para formar una unión entre las piezas de trabajo, sin fundir los propios metales base.

Pasos para soldar metales

Seguir un método sistemático y preciso al soldar puede dar como resultado uniones metálicas duraderas y robustas. A continuación te explicamos cómo llevar a cabo una soldadura con éxito:

1. 1. Preparación: Asegúrate de que las piezas de trabajo están limpias y libres de grasa, suciedad u oxidación. Esto es crucial, ya que los contaminantes pueden provocar uniones de soldadura deficientes. La limpieza adecuada puede hacerse con un cepillo de alambre, papel de lija o limpiadores químicos.

2. Aplicación de fundente: El fundente es un agente químico de limpieza que, cuando se calienta, impide la formación de óxido, permitiendo así una unión fuerte. Aplica una capa de fundente sobre las zonas que se van a soldar.

3. Aplicación de calor: Se utiliza una fuente de calor, como un soldador, para calentar las piezas de trabajo y la soldadura. El objetivo es calentar las piezas de trabajo para que, a su vez, fundan la soldadura, formando una acción capilar que arrastre la aleación de soldadura hacia el interior de la unión. Recuerda siempre que las piezas de trabajo deben fundir la soldadura, no la herramienta de soldar directamente.

4. Aplicación de la soldadura: Toca la junta con el extremo de la soldadura, no con el soldador. El calor de la junta fundirá la soldadura, que fluirá hacia el interior de la junta.

5. Enfriamiento y limpieza: Cuando la soldadura haya entrado en la junta, retira el soldador y, a continuación, la fuente de calor. Deja que la unión se enfríe de forma natural. Una vez fría, limpia cualquier resto de fundente.

Seguir estos pasos con precisión proporcionará una unión fuerte y bien establecida, garantizando la resistencia y fiabilidad de los metales unidos.

Errores comunes al soldar metales y cómo evitarlos

Soldar puede parecer sencillo, pero los errores en la técnica pueden provocar una unión débil o fallos en un circuito eléctrico. Algunos de los errores más comunes son

1. Limpieza inadecuada: No limpiar bien las superficies antes de soldar impide que la soldadura se adhiera correctamente y crea uniones débiles. Puedes evitarlo asegurándote de que todas las superficies se limpian a fondo utilizando papel de lija o un cepillo de alambre para eliminar la suciedad, la grasa y la oxidación.

2. Calentamiento insuficiente: No calentar las piezas de trabajo lo suficiente para fundir la soldadura suele provocar una mala conexión. Puedes evitar este problema utilizando un soldador con la potencia adecuada y asegurándote de que es la unión, y no el soldador, la que funde la soldadura.

3. Sobrecalentamiento de la soldadura: El sobrecalentamiento puede dañar el revestimiento metálico o los componentes electrónicos. Practica el control del calor y retira la fuente de calor una vez que la soldadura fluya correctamente.

4. Utilizar demasiada soldadura: Un exceso de soldadura puede crear un desorden y provocar una mala unión. Recuerda que una pequeña cantidad de soldadura bien fluida es suficiente para hacer una unión fuerte.

5. Mover la unión durante el enfriamiento: Cualquier movimiento antes de que la soldadura se haya solidificado puede provocar una unión débil o discontinua. Asegúrate de que la junta no se mueva hasta que la soldadura se haya enfriado y solidificado por completo.

Ser consciente de estos errores comunes y saber cómo evitarlos es fundamental para garantizar una unión soldada fuerte y fiable.

Hay que tener en cuenta que los distintos tipos de soldadura -como la soldadura blanda, la soldadura dura y la soldadura fuerte- pueden requerir a veces consideraciones especiales para determinados pasos, en función del punto de fusión de la soldadura, el tipo de fundente utilizado y el tipo de unión requerida. Por tanto, ten siempre en cuenta los requisitos específicos de tu tarea de soldadura.

Exploración de los adhesivos de unión de metales

En el ámbito de la unión de metales, el uso de adhesivos ha cobrado importancia. Esta tendencia se debe en gran medida a los avances en las tecnologías adhesivas, que permiten un rendimiento comparable, y en algunos casos superior, al de los métodos de unión tradicionales, como la soldadura, el remachado y la fijación. Estos adhesivos, diseñados para unir metales, suelen aportar diversas ventajas y posibilidades en el ámbito de la producción y la fabricación.

Comprender el papel de los adhesivos en la unión de metales

El papel de los adhesivos en la unión de metales es polifacético y aporta un nuevo nivel de versatilidad y potencial al proceso de unión de metales que no siempre se consigue con otros métodos. Los adhesivos pueden ofrecer costes más bajos, diseños más sencillos y mayores posibilidades de diseño. Los adhesivos distribuyen las cargas por toda la junta, reduciendo los puntos elevados de tensión localizada. Esta distribución enriquece la durabilidad y resistencia de la junta.

Hay tres tipos principales de cargas o fuerzas que los adhesivos pueden resistir:

- Esfuerzo cortante: Fuerza que hace que las capas o piezas se deslicen unas contra otras en direcciones opuestas.

- Esfuerzo de tracción: Una fuerza que estira o alarga el material.

- Esfuerzo de hendidura y pelado: Fuerza que puede hacer que una unión flexible se doble, creando una concentración de tensión en el borde de la unión.

A diferencia de los métodos de unión mecánica, que necesitan agujeros para remaches o pernos, lo que reduce la resistencia del material, los adhesivos no los necesitan. Entre sus ventajas, las uniones adhesivas conservan la resistencia original e ininterrumpida de los materiales unidos. Además, como toda la superficie está unida, las uniones adhesivas proporcionan un sellado que puede proteger contra condiciones ambientales como la humedad y los productos químicos, mejorando la resistencia de la unión a lo largo del tiempo.

En lo que respecta al ámbito de la unión adhesiva en la unión de metales, se suelen utilizar varios tipos:

- Adhesivos epoxi: Curan a temperatura ambiente y ofrecen una gran resistencia a las altas temperaturas, los productos químicos y la fatiga. Son conocidos por sus uniones duraderas y flexibles, ideales para la versatilidad en aplicaciones de unión de metales.

- Adhesivos acrílicos: Los acrílicos proporcionan uniones de alta resistencia a las condiciones ambientales adversas. Curan rápidamente, por lo que son ideales para operaciones de montaje rápidas.

- Adhesivos de cianoacrilato: Conocidos comúnmente como "superpegamento", estos adhesivos se adhieren rápidamente a diversas superficies y proporcionan uniones de gran resistencia, aunque con menos flexibilidad.

Seleccionar el adhesivo adecuado para una unión metálica eficaz

Seleccionar el adhesivo adecuado para una unión metálica eficaz requiere tener en cuenta la aplicación específica, los metales implicados y las propiedades requeridas de la unión. Los siguientes son factores clave que debes tener en cuenta al hacer tu selección:

- Tipo de metal: Los distintos metales tienen distintas energías superficiales, propiedades de resistencia y reaccionan de forma diferente a la tensión. Es importante elegir un adhesivo compatible con los dos metales que se van a unir.

- Requisitos de la aplicación: El adhesivo debe ser capaz de soportar las tensiones previstas y las condiciones ambientales a las que se enfrentará. Por tanto, las especificaciones de la aplicación deben conformar el proceso de selección. Por ejemplo, en condiciones de calor extremo, lo ideal sería un adhesivo resistente a altas temperaturas, como un epoxi.

- Tiempo de curado: El tiempo de curado del adhesivo puede afectar a la productividad. Para operaciones de montaje rápidas, pueden ser beneficiosos los adhesivos de curado rápido, como los cianoacrilatos o ciertos acrílicos.

- Diseño de la junta: El adhesivo debe adaptarse a las necesidades del diseño de la junta, ya sea una junta solapada, una junta a tope o una junta en escuadra. Algunos adhesivos sólo son adecuados para determinados diseños de junta debido a sus características de resistencia.

Combinar correctamente el adhesivo con el metal, los requisitos de aplicación, el tiempo de curado y el diseño de la junta puede influir significativamente en la eficacia, longevidad y resistencia de la unión metálica. Por tanto, entender qué adhesivo es el óptimo para tu situación específica puede mejorar mucho el éxito de tu esfuerzo de unión metálica.

Destacar los distintos métodos de unión de metales

Unir metales es un procedimiento crucial en muchas industrias, como la automovilística, la aeroespacial y la de la construcción. Desde puentes y aviones hasta artículos domésticos, el proceso de unir piezas de metal es necesario para crear un producto final. Esto puede conseguirse mediante varios métodos, cada uno de los cuales ofrece ventajas distintas y se adapta a circunstancias específicas.

Análisis comparativo de los métodos de unión de metales

Entre los métodos de unión de metales predominan la soldadura, la soldadura fuerte, la soldadura blanda y la unión adhesiva. Es fundamental comprender las distintas características de estos métodos para determinar la opción más adecuada para una aplicación determinada.

Soldadura: La soldadura implica la fusión de dos metales a altas temperaturas. Los metales se funden esencialmente en uno, formando una unión cuando se enfrían. La soldadura puede crear uniones muy fuertes y se utiliza a menudo en aplicaciones estructurales. Sin embargo, la soldadura puede provocar deformaciones debido al elevado calor, y algunos metales no son soldables.

Soldadura fuerte: La soldadura fuerte utiliza un metal de aportación con un punto de fusión inferior al del metal base. El metal de aportación se calienta hasta que se funde y luego se deja fluir hacia la junta por acción capilar. La soldadura fuerte suele proporcionar una unión fuerte, menos distorsión y un acabado más limpio que la soldadura blanda, pero puede no ser adecuada para aplicaciones sometidas a grandes esfuerzos.

Soldadura: La soldadura también utiliza un metal de aportación. Sin embargo, las temperaturas utilizadas en la soldadura suelen ser inferiores a las de la soldadura fuerte. La soldadura se suele utilizar para trabajos delicados o en electrónica.

Unión adhesiva: La unión adhesiva implica el uso de un adhesivo para unir dos piezas de metal. No implica la fusión de ningún metal y se utiliza mejor en casos en los que otros métodos podrían causar daños, o cuando se requiere una unión lisa y superficial.

Cada uno de estos métodos tiene sus ventajas e inconvenientes, y la elección del método puede influir significativamente en la resistencia, durabilidad, estética y coste del producto final.

Factores que influyen en la elección del método de unión metálica

En la elección del método de unión metálica influyen múltiples factores, y es valioso comprenderlos a la hora de tomar decisiones sobre cuál utilizar para un determinado proyecto.

He aquí algunos de los factores clave:

- Tipo de metal: El tipo de metal que se va a unir puede influir mucho en la elección del método de unión. Algunos metales pueden no responder bien a determinadas técnicas, debido a sus puntos de fusión, ductilidad o reactividad.

- Tamaño y forma de las piezas: El tamaño y la forma de las piezas a unir pueden limitar la aplicabilidad de ciertos métodos. Los componentes más grandes pueden no ser fáciles de calentar uniformemente con métodos como la soldadura o la soldadura fuerte.

- Resistencia deseada de la unión: La resistencia requerida de la unión final desempeña un papel crucial en la elección del método. La soldadura suele proporcionar la unión más fuerte, seguida de la soldadura fuerte. La soldadura y la unión adhesiva suelen producir uniones con menor resistencia mecánica.

- Entorno operativo: Las condiciones en las que funcionará la unión -temperatura, presión, exposición a productos químicos- también influyen en la elección del método. Algunos métodos pueden no proporcionar una unión que resista condiciones extremas.

- Limitaciones de coste y tiempo: Por último, el presupuesto y los plazos disponibles también pueden dictar el método utilizado. Algunos métodos llevan más tiempo o son más costosos que otros. Por ejemplo, la unión adhesiva puede ser más barata y rápida que la soldadura, pero puede no proporcionar la misma fuerza de unión.

Comprender todos estos factores y cómo se relacionan con los requisitos específicos de tu proyecto es clave para elegir el método de unión de metales más adecuado. Desde el tipo de metal y el tamaño de las piezas hasta las condiciones de funcionamiento y las limitaciones del proyecto, cada aspecto tiene su importancia y debe considerarse con diligencia.

Un estudio en profundidad de la aleación utilizada para unir metales

Utilizar aleaciones para unir metales es parte integrante de la metalurgia, la soldadura y la fabricación. Las aleaciones, al ser una mezcla de dos o más elementos metálicos, facilitan la unión de metales de múltiples maneras. Pueden servir como metal de unión en el proceso de soldadura o utilizarse como los metales base que se unen.

Cómo facilitan la unión de metales las distintas aleaciones

Las aleaciones desempeñan un papel importante en el proceso de unión de metales. Sus cualidades únicas, derivadas de la combinación de sus elementos constitutivos, las hacen muy adaptables y adecuadas para diversos métodos de unión. Según la composición de las aleaciones, aportan distintas cualidades a la mesa de ensamblaje, ya sea resistencia a la corrosión, mayor resistencia o mejor conductividad térmica. Sin embargo, es esencial tener en cuenta sus posibles inconvenientes, como el aumento del coste del material y los requisitos específicos de manipulación.

Hay numerosas aleaciones empleadas en la unión de metales, y cada una cumple funciones específicas:

Latón: El latón, una aleación de cobre y zinc, presenta solidez, resistencia a la corrosión y una excelente conductividad térmica. Se utiliza mucho en soldadura fuerte y blanda debido a su punto de fusión relativamente bajo.

Acero inoxidable: Conocido por su resistencia a la corrosión, el acero inoxidable, una aleación de hierro con cromo y níquel, ofrece resistencia y durabilidad. La soldadura es el método habitual para unir piezas de acero inoxidable.

Bronce: Aleación de cobre y estaño, el bronce ofrece una excelente resistencia al desgaste y se utiliza a menudo en soldadura fuerte debido a su alta conductividad térmica.

Aleaciones de aluminio: La combinación de la ligereza del aluminio con otros metales mejora la resistencia sin afectar significativamente al peso. Esto hace que las aleaciones de aluminio sean perfectas para aplicaciones como la fabricación de aviones, donde a menudo se utiliza la soldadura para unir piezas.

Estas aleaciones aportan sus propiedades únicas no sólo a los metales constituyentes que se unen, sino también como materiales de aportación en procesos como la soldadura fuerte y la soldadura blanda.

Para calcular la resistencia de una aleación, se emplea un coeficiente necesario. Por ejemplo, para una aleación \(XY\) que tiene \(x\%\ Y\), la resistencia (\(ST\)) de la aleación se calcula como \( ST = x * SY + (1 - x) * SX \)

El papel de las propiedades de la aleación en una unión metálica eficaz

Las propiedades de las aleaciones desempeñan un papel fundamental a la hora de determinar la eficacia y eficiencia de la unión metálica. Estas propiedades incluyen características como el punto de fusión, la resistencia a la tracción, la ductilidad y la conductividad, entre otras. Por ejemplo, conocer el punto de fusión de una aleación es vital para la soldadura, ya que el material de aportación debe tener un punto de fusión similar o moderadamente inferior al del material base para garantizar una unión sólida. La ductilidad determina cuánta deformación puede soportar la aleación antes de fracturarse, lo que afecta a las aplicaciones que implican doblar o dar forma a la unión.

He aquí una breve guía sobre cómo influyen algunas de estas propiedades en la unión de metales:

Punto de fusión: El punto de fusión de una aleación influye en el proceso y la idoneidad de un método de unión. Con un punto de fusión elevado, la aleación puede soportar un mayor aporte de calor durante procesos como la soldadura por arco. Sin embargo, las aleaciones con un punto de fusión más bajo pueden ser más adecuadas para la soldadura fuerte o blanda.

Resistencia a la tracción: La resistencia a la tracción de una aleación se refiere a lo bien que resiste la rotura bajo tensión. Una aleación de alta resistencia sería adecuada en aplicaciones que requieran una gran capacidad de carga o una gran resistencia al impacto.

Ductilidad: La medida de cuánto puede deformarse una aleación sin romperse se conoce como ductilidad. Las aleaciones con alta ductilidad permiten una deformación importante, lo que las hace adecuadas para formar uniones de formas complejas.

Conductividad térmica: Las aleaciones con alta conductividad térmica transportan el calor fuera de la junta más rápidamente. Este factor puede ser beneficioso en determinadas aplicaciones, pero puede complicar otras al requerir un mayor aporte de energía para conseguir un calentamiento suficiente.

Conductividad eléctrica: En procesos como la soldadura por resistencia, la conductividad eléctrica influye en la eficacia de la unión. Las aleaciones con mayor conductividad eléctrica requerirían mayor energía para calentarse adecuadamente.

La aplicación de estos principios en el ámbito de la unión de metales mejorará la comprensión y el control del proceso. Así pues, conocer el papel de las propiedades de las aleaciones es elemental para una unión metálica eficaz.

El atornillado en la unión de metales: Un Enfoque Práctico

En el variado mundo de las uniones metálicas, el atornillado es una de las técnicas más robustas y adaptables empleadas en todo el mundo. Al ofrecer una forma no permanente pero fuerte de unir piezas metálicas, el proceso de atornillado constituye una parte integral de sectores como la construcción, la automoción y la ingeniería pesada.

El proceso de atornillado en la unión de metales

Conocido por su sencillez y eficacia, el atornillado como técnica de unión de metales consiste principalmente en asegurar dos o más piezas metálicas mediante un tornillo y la tuerca correspondiente. La aplicación correcta del atornillado garantiza unas uniones fuertes que pueden soportar tensiones considerables sin fallar, y a la vez desmontarse cuando sea necesario. Comprender el proceso detallado del atornillado es fundamental para aprovechar al máximo el potencial de esta técnica.

A grandes rasgos, el proceso de atornillado puede dividirse en varios pasos:

- Perforación: Este paso consiste en crear aberturas en las piezas metálicas por donde pasará el tornillo. Los orificios deben ser precisos en tamaño y colocación para garantizar un buen ajuste del perno.

- Inserción del tornillo: Se inserta un perno del tamaño y la resistencia adecuados a través de los orificios de las dos piezas.

- Asegurar con una tuerca: Una vez colocado el perno, se enrosca la tuerca correspondiente en el extremo del perno y se aprieta. Esto aplica tensión al perno, sujetando firmemente las piezas metálicas entre sí.

- Apriete: Un aspecto importante del atornillado, el apriete adecuado determina la resistencia y eficacia generales de la unión. Debe hacerse correctamente para evitar un apriete excesivo, que puede hacer que el tornillo ceda, o un apriete insuficiente, que puede aflojar la unión.

El atornillado como técnica puede combinarse con el uso de componentes adicionales, como arandelas o arandelas elásticas, para distribuir mejor la carga o contrarrestar cualquier aflojamiento que pueda producirse con el tiempo. Además, existen varios tipos de tornillos, como los hexagonales, los de carro, los de anclaje y otros, cada uno de los cuales tiene una aplicación única en función del diseño, la capacidad de carga y el uso previsto.

La resistencia de las uniones atornilladas depende fundamentalmente de la tensión del tornillo. La tensión creada en el tornillo cuando se aprieta es lo que sujeta las piezas metálicas entre sí. Utilizando la fórmula \( Fuerza de apriete = Tensión del tornillo \), puedes determinar la fuerza de apriete suministrada por el tornillo. Mantener una fuerza de apriete elevada garantiza una resistencia por fricción sustancial a las fuerzas que actúan sobre la unión, manteniendo así las piezas unidas con seguridad.

Ventajas y dificultades del atornillado en la unión de metales

Como todos los métodos de unión de metales, el atornillado conlleva su propio conjunto de ventajas y retos potenciales. Conocer estos aspectos ayuda a optimizar el uso del atornillado en diversas aplicaciones.

El atornillado ofrece numerosas ventajas:

- Sencillez: El atornillado es un proceso sencillo y directo que no requiere conocimientos ni equipos avanzados. Puede realizarse rápidamente, por lo que es adecuado para tareas que requieren un montaje o desmontaje rápido.

- No es permanente: A diferencia de la soldadura, el atornillado es una unión no permanente, lo que significa que puede desmontarse fácilmente sin dañar los metales base. Esto la convierte en una opción preferible para aplicaciones que puedan requerir ajustes o sustituciones en el futuro.

- Fuertes y fiables: Las uniones atornilladas correctamente son notablemente fuertes y capaces de soportar cargas importantes. Crean una conexión robusta que puede servir con fiabilidad en diversas condiciones.

- No requieren calentamiento: Como el método no implica calor, no hay riesgo de distorsión térmica ni cambios metalúrgicos en el metal base. Esto hace que el atornillado sea adecuado para metales que pueden no reaccionar bien al calor.

Sin embargo, el atornillado también conlleva retos potenciales:

Problemas de alineación: El proceso de atornillado requiere una alineación precisa de los orificios de las piezas metálicas para garantizar un ajuste adecuado. Una alineación incorrecta puede debilitar la unión y provocar un posible fallo.

Deslizamiento: Sin la suficiente tensión en el tornillo o con una carga desigual, existe el riesgo de que el tornillo se deslice, lo que provocaría uniones flojas.

Apriete excesivo: Aunque un apriete adecuado es esencial, un apriete excesivo puede provocar el desgarro de las roscas o incluso la rotura del tornillo.

Uso limitado: El atornillado puede no ser siempre el método preferido para aplicaciones que requieren uniones permanentes o que exigen un exterior limpio y liso.

Por tanto, aunque el atornillado proporciona un método beneficioso y práctico para unir metales, es esencial considerar los requisitos específicos de la aplicación, las ventajas que ofrece el atornillado y sus posibles retos para determinar si es el método más adecuado.

Unión de metales - Puntos clave

- La unión de metales implica técnicas como la soldadura, en las que la limpieza de las piezas de trabajo es crucial para evitar uniones soldadas deficientes.

- En el proceso de soldadura, la aplicación de un agente químico de limpieza conocido como fundente ayuda a evitar la formación de óxido y permite una unión fuerte.

- Al utilizar adhesivos para la unión de metales, se suelen emplear distintos tipos, como adhesivos epoxídicos, acrílicos y de cianoacrilato, teniendo en cuenta factores como el tipo de metal y el tiempo de curado.

- Los métodos de unión de metales incluyen la soldadura (fusión de metales a altas temperaturas), la soldadura fuerte (utiliza un metal de aportación con un punto de fusión más bajo), la soldadura (utiliza un metal de aportación a temperaturas más bajas) y la unión adhesiva.

- Las aleaciones, como el latón y el acero inoxidable, desempeñan un papel importante en la unión de metales gracias a cualidades como la fuerza, la resistencia a la corrosión y la conductividad térmica.

Aprende más rápido con las 14 tarjetas sobre Unión de Metales

Regístrate gratis para acceder a todas nuestras tarjetas.

Preguntas frecuentes sobre Unión de Metales

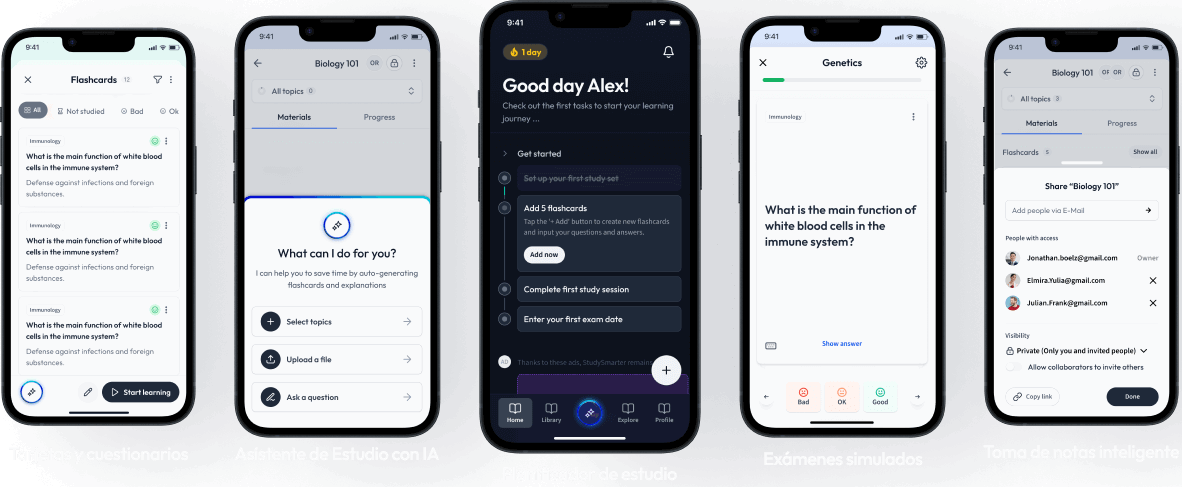

Acerca de StudySmarter

StudySmarter es una compañía de tecnología educativa reconocida a nivel mundial, que ofrece una plataforma de aprendizaje integral diseñada para estudiantes de todas las edades y niveles educativos. Nuestra plataforma proporciona apoyo en el aprendizaje para una amplia gama de asignaturas, incluidas las STEM, Ciencias Sociales e Idiomas, y también ayuda a los estudiantes a dominar con éxito diversos exámenes y pruebas en todo el mundo, como GCSE, A Level, SAT, ACT, Abitur y más. Ofrecemos una extensa biblioteca de materiales de aprendizaje, incluidas tarjetas didácticas interactivas, soluciones completas de libros de texto y explicaciones detalladas. La tecnología avanzada y las herramientas que proporcionamos ayudan a los estudiantes a crear sus propios materiales de aprendizaje. El contenido de StudySmarter no solo es verificado por expertos, sino que también se actualiza regularmente para garantizar su precisión y relevancia.

Aprende más