Saltar a un capítulo clave

Definición de Instrumentación Industrial

La instrumentación industrial es un campo esencial dentro de la ingeniería que se centra en el desarrollo y la implementación de dispositivos y sistemas utilizados para medir, controlar y supervisar variables en procesos industriales. Estos dispositivos son fundamentales para el funcionamiento eficiente y seguro de industrias como la química, el petróleo y gas, la automotriz, entre otras. La instrumentación industrial ayuda a garantizar que los procesos se lleven a cabo en condiciones óptimas, regulando aspectos como la temperatura, presión y flujo.

Instrumentación y Control en Ingeniería Eléctrica

En el ámbito de la ingeniería eléctrica, la instrumentación y el control juegan un papel crucial. Los sistemas eléctricos requieren una monitorización constante para asegurar que operen dentro de los límites especificados y para prevenir fallos potenciales. Los instrumentos utilizados en este campo incluyen medidores de energía, sensores de corriente y equipos de protección.

Medidor de energía: Un dispositivo que mide la cantidad de energía eléctrica consumida por un sistema o aparato eléctrico.

Un aspecto fundamental del control en ingeniería eléctrica es el uso de sistemas de retroalimentación. Estos sistemas ajustan automáticamente las condiciones de operación basándose en mediciones realizadas por sensores para mantener la estabilidad del sistema. Por ejemplo, un controlador PID puede utilizarse para regular la velocidad de un motor eléctrico. La ecuación del controlador PID se expresa como: \[ u(t) = K_p e(t) + K_i \int e(t)dt + K_d \frac{de(t)}{dt} \] Donde:

- \(u(t)\) es la salida del controlador.

- \(e(t)\) es el error de la medida deseada.

- \(K_p\), \(K_i\), \(K_d\) son las constantes de ajuste del controlador.

Imagina que estás diseñando un sistema de iluminación para un edificio. Utilizarás sensores de luz para medir la cantidad de luz natural que ingresa al edificio e interruptores de atenuación para controlar las luces artificiales según sea necesario. La ecuación diferencial del sistema de retroalimentación podría ser: \[ \frac{dL}{dt} = -k(L - L_{objetivo}) \] Donde \(L\) es la intensidad de la luz actual y \(L_{objetivo}\) es la luz deseada.

La tecnología inalámbrica moderna permite la integración de sensores en red para monitorear sistemas a gran escala de manera eficiente.

En la ingeniería eléctrica moderna, los sistemas avanzados de instrumentación no solo están integrados para el control, sino también para la automatización industrial. La automatización utiliza técnicas computacionales y algoritmos avanzados para gestionar de manera autónoma los procesos industriales. Estos sistemas pueden implementar inteligencia artificial para mejorar la eficiencia del proceso, predecir fallas y optimizar los recursos. Por ejemplo, el uso de algoritmos de aprendizaje predictivo permite a los sistemas detectar anomalías antes de que causen un fallo en el sistema, basado en la recopilación de datos históricos y la elaboración de patrones de comportamiento.

Técnicas de Instrumentación Industrial

La instrumentación industrial es crucial para la eficiencia y seguridad de los procesos industriales. Permite el monitoreo preciso y el control de variables como temperatura, presión y flujo que son fundamentales en operaciones industriales complejas.En este contexto, las técnicas de instrumentación industrial se refieren a los métodos y herramientas utilizadas para implementar estos dispositivos y sistemas de control, asegurando que los procesos industriales se lleven a cabo bajo las condiciones óptimas y seguras.

Herramientas y Métodos Comunes

Dentro de las técnicas de instrumentación industrial, existen diversas herramientas y métodos que se emplean para garantizar precisión y fiabilidad:

- Sensores: Detectan cambios en variables físicas como temperatura y presión.

- Transductores: Convierten una forma de energía en otra. Por ejemplo, un micrófono convierte sonido en una señal eléctrica.

- Controladores: Regulan el funcionamiento de sistemas industriales.

- Registradores: Almacenan datos históricos de mediciones para análisis futuro.

Supongamos que se necesita medir y controlar la temperatura en un reactor químico. Para ello, se puede utilizar un sensor de temperatura que proporcione datos al controlador que a su vez ajustará el calentador del reactor para mantener la temperatura deseada. El lazo de control puede representarse matemáticamente como: \[ T_{error} = T_{objetivo} - T_{medido} \]

Un mantenimiento adecuado de los sensores garantiza lecturas precisas y evita interrupciones en el proceso.

Aplicaciones en Automatización Industrial

La automatización industrial requiere un uso extensivo de técnicas de instrumentación para el funcionamiento eficiente de los sistemas. Al automatizar procesos, se utilizan dispositivos de control automático, como controladores lógicos programables (PLC), para gestionar tareas repetitivas o peligrosas.Estas aplicaciones no solo mejoran la seguridad, sino que también incrementan la capacidad de producción y reducen costos operativos. Ejemplos comunes incluyen ensamblaje automatizado en líneas de producción, control de calidad en tiempo real y manipulación remota de equipos.

Con el crecimiento de la Industria 4.0, se ha aumentado la integración de sistemas inteligentes en la automatización industrial. Estos sistemas utilizan Internet de las Cosas (IoT) y analítica avanzada para proporcionar perspectivas valiosas sobre el rendimiento del sistema. Mediante la recopilación y procesamiento de grandes cantidades de datos en tiempo real, las empresas pueden identificar áreas de mejora y ajustar rápidamente sus operaciones. Este enfoque también permite predecir fallos en el sistema, reduciendo significativamente el tiempo de inactividad y los costos asociados. Un ejemplo de aplicación es el mantenimiento predictivo, donde las máquinas son monitoreadas continuamente para anticipar la necesidad de servicio antes de que ocurra una avería.

Sensores y Actuadores en Instrumentación Industrial

En la instrumentación industrial, los sensores y actuadores son los componentes principales que permiten la automatización y control de procesos. Los sensores recopilan datos de las variables del entorno, mientras que los actuadores ejecutan acciones para modificar esas variables según las necesidades del sistema.

Tipos de Sensores y su Uso

Existen numerosos tipos de sensores, cada uno diseñado para medir diferentes tipos de variables. Los sensores son esenciales para proporcionar datos precisos y en tiempo real en los sistemas industriales.Sensores de temperatura: Miden la temperatura de un ambiente o proceso. Utilizados ampliamente en industrias como la química y la alimentaria.Sensores de presión: Detectan la presión de gases o líquidos. Son cruciales en el petróleo y gas.Sensores de flujo: Miden la cantidad de sustancia que pasa a través de un sistema. Importantes en la gestión del agua y la industria automotriz.

- Sensores ópticos: Utilizados para detectar la presencia o ausencia de objetos.

- Sensores de proximidad: Utilizan campos electromagnéticos para detectar objetos cercanos sin contacto físico.

Un uso práctico de los sensores de temperatura es en sistemas de refrigeración industrial, donde es crucial mantener temperaturas controladas para preservar productos. La lectura de un sensor de temperatura puede activar un sistema de enfriamiento cuando se excede un umbral preestablecido.

El mantenimiento regular de los sensores puede prevenir desviaciones de medición y asegurar el funcionamiento óptimo del sistema.

La evolución de los sensores ha permitido la integración de tecnología de redes en sistemas industriales. Los sistemas de sensores inalámbricos (WSN) son ahora más comunes, proporcionando no solo flexibilidad en su instalación sino también eficiencia al minimizar el cableado. Estos sensores inalámbricos pueden comunicarse unos con otros, creando redes que abarcan grandes áreas y qué son ideales para aplicaciones en entornos hostiles o de difícil acceso. Esta conectividad mejorada permite la monitorización y control en tiempo real de múltiples variables, optimizando así el proceso y reduciendo los riesgos asociados con fallos en el sistema.

Actuadores: Función y Ejemplos

Los actuadores completan el ciclo de control automatizado al realizar las respuestas físicas necesarias basadas en las señales de control que se derivan del análisis de los datos de los sensores. Al transformar señales eléctricas en movimiento, calor u otros mecanismos de acción, los actuadores son vitales para el control activo y dinámico dentro de un sistema industrial.

- Actuadores eléctricos: Utilizan corriente eléctrica para producir movimiento. Comúnmente encontrados en motores eléctricos.

- Actuadores neumáticos: Usan aire comprimido para generar movimiento lineal o rotatorio.

- Actuadores hidráulicos: Ejercen fuerza a través de fluidos presurizados, típicos en maquinaria pesada.

Sistemas de Control e Instrumentación Industrial

Los sistemas de control e instrumentación industrial son fundamentales para la gestión eficiente de procesos industriales. Estos sistemas se encargan de monitorear y regular variables críticas como temperatura, presión y nivel, asegurando un funcionamiento óptimo y seguro. Su implementación incluye una combinación de hardware y software para proporcionar un control automatizado preciso.

Integración de Sistemas de Control

La integración de sistemas de control en entornos industriales se refiere a la armonización de diversas tecnologías y equipos para optimizar el funcionamiento del proceso. Esta integración es crucial para garantizar la cohesión entre diferentes subsistemas y promover una operación eficiente.Los sistemas de control típicamente integran:

- Sensores que miden las variables críticas.

- Controladores programables que procesan datos.

- Interfaces de usuario para la supervisión y ajuste en tiempo real.

- \(u(t)\) es la salida del controlador.

- \(e(t)\) es el error de la variable a controlar.

- \(K_p\), \(K_i\), \(K_d\) son los coeficientes que determinan la respuesta del controlador.

Considera un sistema de control de temperatura en una fábrica de alimentos. El sensor de temperatura detecta la variación en el entorno de un horno, y a partir de la desviación del valor objetivo, el controlador ajusta la salida de calor. Esto se puede formular como:\[ T_{error} = T_{objetivo} - T_{medido} \]Usando esta medida de error, el sistema ajusta la potencia del calefactor para mantener la temperatura deseada.

Un sistema bien integrado reduce significativamente los tiempos de inactividad y mejora la eficiencia global del proceso.

Con los avances de la Industria 4.0, la integración de sistemas de control ha evolucionado hacia el uso de tecnologías avanzadas como el Internet de las Cosas (IoT), inteligencia artificial (IA), y análisis de macrodatos. Estos paradigmas permiten la automatización inteligente, donde los sistemas no solo realizan tareas basadas en reglas predefinidas sino que también aprenden y se adaptan a nuevas condiciones.Mediante la conectividad IoT, los dispositivos industriales pueden intercambiar datos en tiempo real, ofreciendo a los ingenieros una vista holística del funcionamiento de la planta. La IA puede analizar datos históricamente y en tiempo real para predecir fallos, optimizar rutas de producción y recomendar ajustes de mantenimiento proactivos. El resultado es un sistema más ágil y eficiente, capaz de responder rápidamente a cambios internos o del mercado.

Beneficios y Retos en la Industria

La implementación de sistemas de control e instrumentación ofrece numerosos beneficios en la industria, incluyendo:

- Optimización del uso de recursos.

- Mejora de la calidad del producto.

- Reducción de costos operativos.

- Mayor flexibilidad y adaptabilidad a los cambios.

- Compatibilidad entre sistemas heredados y nuevos.

- Seguridad cibernética para proteger datos e infraestructuras críticas.

- Costos iniciales de implementación.

Es importante considerar la capacitación continua del personal para gestionar eficazmente nuevos sistemas de control y tecnología.

instrumentación industrial - Puntos clave

- Instrumentación Industrial: Campo de la ingeniería que desarrolla dispositivos y sistemas para medir, controlar y supervisar variables en procesos industriales.

- Instrumentación y Control: Fundamental en ingeniería eléctrica, utiliza sistemas de retroalimentación para mantener la estabilidad del sistema como el controlador PID.

- Automatización Industrial: Uso de técnicas computacionales y algoritmos para gestionar procesos industriales autónomamente, mejorando eficiencia y predicción de fallos.

- Sensores y Actuadores: Componentes clave en instrumentación industrial, donde los sensores recopilan datos y los actuadores ejecutan acciones para automatizar procesos.

- Sistemas de Control: Monitorean y regulan variables críticas para asegurar funcionamiento óptimo y seguro de procesos industriales, integrando hardware y software.

- Técnicas de Instrumentación Industrial: Métodos y herramientas para implementar dispositivos y sistemas de control, asegurando condiciones óptimas y seguras en procesos industriales.

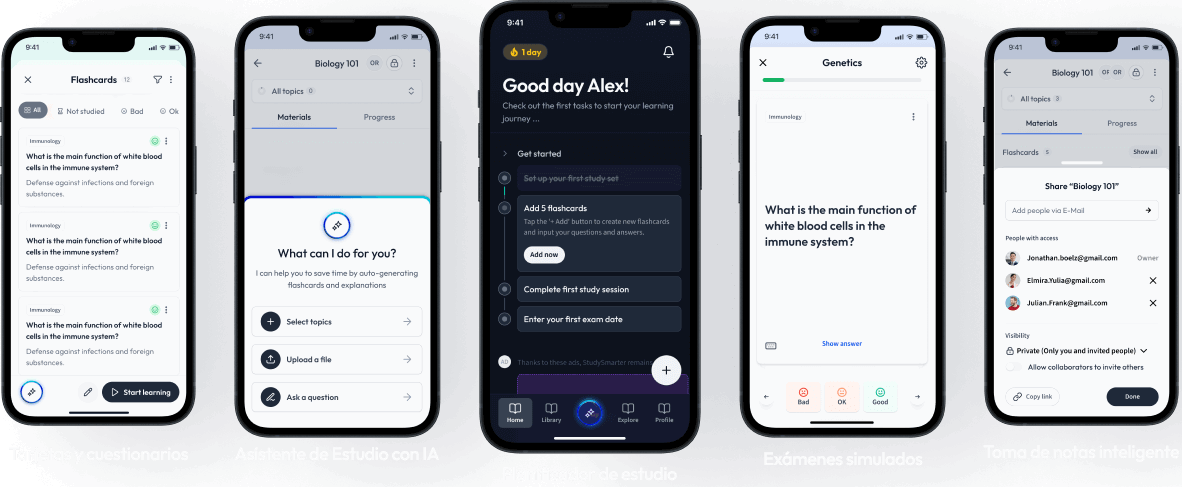

Aprende más rápido con las 12 tarjetas sobre instrumentación industrial

Regístrate gratis para acceder a todas nuestras tarjetas.

Preguntas frecuentes sobre instrumentación industrial

Acerca de StudySmarter

StudySmarter es una compañía de tecnología educativa reconocida a nivel mundial, que ofrece una plataforma de aprendizaje integral diseñada para estudiantes de todas las edades y niveles educativos. Nuestra plataforma proporciona apoyo en el aprendizaje para una amplia gama de asignaturas, incluidas las STEM, Ciencias Sociales e Idiomas, y también ayuda a los estudiantes a dominar con éxito diversos exámenes y pruebas en todo el mundo, como GCSE, A Level, SAT, ACT, Abitur y más. Ofrecemos una extensa biblioteca de materiales de aprendizaje, incluidas tarjetas didácticas interactivas, soluciones completas de libros de texto y explicaciones detalladas. La tecnología avanzada y las herramientas que proporcionamos ayudan a los estudiantes a crear sus propios materiales de aprendizaje. El contenido de StudySmarter no solo es verificado por expertos, sino que también se actualiza regularmente para garantizar su precisión y relevancia.

Aprende más