Saltar a un capítulo clave

Introducción a la Gestión Mantenimiento

La Gestión Mantenimiento es un componente crucial en diversas industrias, garantizando que los equipos e infraestructuras funcionen de manera eficiente y segura. En esta sección, aprenderás sobre los conceptos básicos y la importancia de la gestión de mantenimiento, con un enfoque especial en la aviación.

Conceptos básicos de gestión de mantenimiento

La gestión de mantenimiento implica la planificación, organización y control de las actividades necesarias para asegurar el buen funcionamiento y la disponibilidad de los equipos y activos. Algunos conceptos clave incluyen:

- Mantenimiento correctivo: Reparación de equipos después de una falla.

- Mantenimiento preventivo: Realización de tareas programadas para evitar fallas.

- Mantenimiento predictivo: Uso de técnicas de monitoreo para predecir y prevenir fallas antes de que ocurran.

Mantenimiento correctivo: Es el mantenimiento que se realiza después de que se ha producido una falla en el equipo o sistema. Su objetivo principal es restablecer el funcionamiento normal.

Por ejemplo, si una máquina en una línea de producción se detiene, se llama al equipo de mantenimiento para diagnosticar y reparar la avería. Este es un caso típico de mantenimiento correctivo.

El mantenimiento correctivo puede ser más costoso a largo plazo, ya que las fallas inesperadas pueden causar interrupciones significativas.

Importancia de la gestión de mantenimiento en aviación

En la aviación, la gestión de mantenimiento es vital debido a los altos estándares de seguridad y la necesidad de garantizar vuelos seguros y eficientes. Los aviones requieren un mantenimiento riguroso y meticuloso para asegurar su integridad estructural y funcional.

- Seguridad: La principal razón para la gestión de mantenimiento en aviación es garantizar la seguridad de los pasajeros y la tripulación.

- Eficiencia operativa: Un buen mantenimiento minimiza los retrasos y cancelaciones, mejorando la puntualidad de los vuelos.

- Costos: El mantenimiento adecuado previene reparaciones costosas y prolonga la vida útil de los aviones.

En la aviación, se utilizan sistemas avanzados de monitoreo, como el Sistema de Mantenimiento Centralizado (CMS) y el Sistema de Monitoreo de Condición (CMS), que recopilan datos en tiempo real sobre las condiciones de diversos componentes del avión. Estos sistemas ayudan a predecir fallas potenciales y permiten planificar el mantenimiento de manera más efectiva.

Gestión del mantenimiento preventivo en aviación

El mantenimiento preventivo en la aviación es crucial para garantizar la seguridad y eficiencia. A diferencia del mantenimiento correctivo, este se enfoca en prevenir fallos antes de que ocurran.

Técnicas y estrategias del mantenimiento preventivo

Para implementar un mantenimiento preventivo efectivo en la aviación, se utilizan varias técnicas y estrategias:

- Inspecciones regulares: Se realizan chequeos rutinarios de los componentes clave del avión para detectar signos de desgaste o daño.

- Programas de mantenimiento planificados: Las aeronaves siguen un cronograma estricto que incluye tareas específicas en intervalos definidos.

- Monitoreo de la condición: Uso de tecnologías avanzadas para vigilar el estado de los sistemas y componentes en tiempo real.

Una de las tecnologías más utilizadas en el monitoreo de la condición es el análisis de vibraciones. Esta técnica permite detectar anomalías en los niveles de vibración de los componentes mecánicos, lo que puede indicar problemas potenciales antes de que se conviertan en fallas catastróficas.

Por ejemplo, durante una inspección regular, se puede detectar un desgaste prematuro en los frenos del avión. Al identificar y reemplazar las partes desgastadas, se evita un fallo potencial durante el aterrizaje.

El mantenimiento preventivo no solo mejora la seguridad, sino que también puede incrementar la eficiencia operativa del avión.

Beneficios a largo plazo del mantenimiento preventivo

El mantenimiento preventivo ofrece numerosos beneficios a largo plazo, especialmente en la aviación:

- Reducción de costos: Evitar reparaciones de emergencia y prolongar la vida útil de los componentes.

- Mejora en la seguridad: Minimizar el riesgo de fallos críticos en vuelo.

- Aumento de la confiabilidad: Proporcionar mayor certeza en los horarios de vuelo y reducir cancelaciones.

Mantenimiento preventivo: Estrategia de mantenimiento que se realiza de manera anticipada y programada, para prevenir fallos y garantizar el buen funcionamiento de los sistemas.

Un aspecto interesante del mantenimiento preventivo es la implementación de Programas de Mantenimiento Basado en la Confiabilidad (RCM). Estos programas emplean datos históricos y análisis estadísticos para determinar los intervalos óptimos de mantenimiento, maximizando la seguridad y eficiencia de las operaciones.

Gestión del mantenimiento correctivo en aviación

El mantenimiento correctivo en aviación es un proceso crítico que entra en acción después de que un componente o sistema ha fallado. Su objetivo es restaurar el funcionamiento del avión lo más rápido posible, asegurando tanto la seguridad como la eficiencia operativa.

Procedimientos y protocolos del mantenimiento correctivo

En la aviación, el mantenimiento correctivo se sigue una serie de procedimientos y protocolos estrictos para garantizar la seguridad y el cumplimiento normativo. Estos incluyen:

- Diagnóstico de la falla: Identificar la causa raíz del problema utilizando equipos y técnicas avanzadas.

- Evaluación de riesgos: Determinar los posibles impactos de la falla y planificar la reparación en consecuencia.

- Reparación y reemplazo: Realizar las reparaciones necesarias o reemplazar los componentes defectuosos.

- Pruebas post-reparación: Asegurar que la reparación ha sido efectiva y que el sistema funciona correctamente.

- Documentación: Registrar todos los pasos del proceso de mantenimiento para futuros análisis y cumplimiento normativo.

Por ejemplo, si un motor de avión muestra señales de fallo durante el vuelo, el equipo de mantenimiento realiza un diagnóstico completo al aterrizar. Si se identifica que una turbina está dañada, esta será reemplazada siguiendo los protocolos para asegurar el retorno seguro del avión al servicio.

Mantener una documentación detallada del mantenimiento correctivo es clave para cumplir con las regulaciones internacionales de aviación.

Un aspecto avanzado del mantenimiento correctivo en aviación es el uso de gemelos digitales. Estos son modelos virtuales de los sistemas del avión que permiten simular y analizar fallos de manera más eficiente, facilitando diagnósticos precisos y rápidos. Los gemelos digitales mejoran la planificación de las reparaciones, reduciendo el tiempo de inactividad del avión.

Casos de estudio: Gestión del mantenimiento correctivo

Estudiar casos reales de mantenimiento correctivo en aviación proporciona valiosas lecciones y prácticas que pueden aplicarse en diversas situaciones. A continuación, se presentan algunos ejemplos destacados:

Caso 1: Un avión comercial enfrenta una falla en el sistema hidráulico en medio del vuelo. Gracias a un diagnóstico rápido al aterrizar y la disponibilidad de piezas de repuesto, el equipo de mantenimiento pudo reparar el sistema hidráulico en menos de 24 horas, minimizando las interrupciones en el itinerario del avión.

Caso 2: En otro escenario, un avión de carga experimenta problemas con el sistema de control de vuelo. Al emplear técnicas avanzadas de diagnóstico y un enfoque sistemático, el equipo de mantenimiento identificó y reemplazó los sensores defectuosos, restaurando la funcionalidad completa del sistema.

En casos más complejos, las aerolíneas colaboran con los fabricantes de aviones y proveedores para desarrollar soluciones personalizadas y eficaces. Esto incluye el uso de tecnologías emergentes como la inteligencia artificial y el análisis de grandes volúmenes de datos para predecir posibles fallos y tomar medidas correctivas antes de que ocurra un problema. Este enfoque proactivo, aunque no es estrictamente mantenimiento correctivo, complementa y mejora la capacidad de respuesta de los equipos de mantenimiento.

Técnicas de mantenimiento predictivo en aviación

En el campo de la aviación, el mantenimiento predictivo se ha convertido en una herramienta esencial para garantizar la disponibilidad y la seguridad de los aviones. Este enfoque utiliza datos y análisis avanzados para predecir cuándo es probable que ocurran fallos en los componentes del avión, permitiendo intervenciones antes de que se produzcan problemas serios.

Monitorización y análisis de datos para mantenimiento predictivo

La monitorización y el análisis de datos son componentes críticos del mantenimiento predictivo. Por lo general, estos procesos implican recoger datos de múltiples sensores ubicados en diferentes partes del avión. Estas medidas pueden observar el rendimiento del motor, los sistemas hidráulicos, los trenes de aterrizaje, entre otros.

Un ejemplo de esto es el monitoreo del desgaste de los motores mediante análisis de vibraciones. La fórmula para determinar la frecuencia de vibración es:

f = \frac{n}{60} donde f es la frecuencia de vibración en Hertz y n es la velocidad del motor en RPM (revoluciones por minuto).

El análisis de datos se realiza mediante algoritmos de aprendizaje automático que pueden identificar patrones y tendencias ocultas en los datos. Por ejemplo, los algoritmos de regresión pueden predecir el desgaste futuro de los componentes. La ecuación de la regresión lineal simple es:

y = mx + b

donde y es la variable dependiente, m es la pendiente de la línea, x es la variable independiente y b es el intercepto.

El uso de algoritmos avanzados permite reducir al mínimo el tiempo de inactividad del avión.

Herramientas tecnológicas para el mantenimiento predictivo

Varias herramientas tecnológicas se utilizan en el mantenimiento predictivo para recopilar y analizar datos. Estas herramientas incluyen:

- Sensores IoT: Dispositivos que recopilan y transmiten datos en tiempo real sobre el estado de los componentes del avión.

- Plataformas de análisis Big Data: Sistemas que pueden manejar grandes cantidades de datos y aplicar modelos de aprendizaje automático para detectar anomalías.

- Sistemas basados en la nube: Infraestructura que permite almacenar y procesar datos a gran escala, facilitando el acceso a la información y la colaboración.

Internet de las Cosas (IoT): Red de dispositivos conectados que pueden comunicarse entre sí y con otros sistemas a través de internet.

Una de las tecnologías más revolucionarias es el uso de gemelos digitales. Un gemelo digital es una réplica virtual de un componente físico del avión que permite hacer simulaciones y análisis detallados. Utilizando un gemelo digital, es posible predecir el comportamiento de los componentes bajo diferentes condiciones operativas y ambientales, optimizando así las estrategias de mantenimiento.

Auditoría del mantenimiento e indicadores de gestión

La auditoría del mantenimiento es un proceso esencial que permite evaluar la efectividad y eficiencia de las actividades de mantenimiento. A través de indicadores clave, se pueden identificar áreas de mejora y asegurar que los equipos y sistemas estén en óptimas condiciones.

Proceso de auditoría del mantenimiento

El proceso de auditoría del mantenimiento implica varias etapas importantes:

- Planificación: Definir los objetivos y alcance de la auditoría.

- Recolección de datos: Recopilar información relevante sobre las actividades de mantenimiento.

- Análisis: Evaluar los datos recopilados para identificar desviaciones y oportunidades de mejora.

- Informe: Documentar los hallazgos y recomendaciones en un informe de auditoría.

- Seguimiento: Garantizar que se implementen las recomendaciones y se revisen los resultados.

La planificación adecuada es clave para una auditoría de mantenimiento efectiva.

Por ejemplo, durante una auditoría de mantenimiento de una flota de aviones, se recolectan datos sobre la frecuencia y tipos de mantenimientos realizados. Este análisis puede revelar tendencias que indican la necesidad de optimizar los programas de mantenimiento preventivo.

Una práctica avanzada en la auditoría de mantenimiento es el uso de sistemas de gestión de mantenimiento asistidos por computadora (CMMS). Estos sistemas permiten un seguimiento detallado de todas las actividades de mantenimiento, proporcionando una visión más clara y precisa de los procesos y ayudando a identificar áreas específicas que requieren mejora.

Indicadores clave de gestión de mantenimiento

Los indicadores clave de gestión de mantenimiento (KPIs por sus siglas en inglés) son métricas esenciales que ayudan a monitorear y evaluar el desempeño de las actividades de mantenimiento. Algunos de los KPIs más comunes incluyen:

- Tiempo medio entre fallos (MTBF): Medida del tiempo promedio que un sistema o componente funciona antes de fallar.

- Tiempo medio para reparar (MTTR): Tiempo promedio necesario para reparar un sistema o componente después de una falla.

- Costo de mantenimiento: Suma de todos los costos directos e indirectos asociados con el mantenimiento.

- Disponibilidad del equipo: Porcentaje de tiempo en que un equipo está disponible para su uso.

- Índice de fallos: Número de fallas dividido por el número de oportunidades de fallo, multiplicado por 100.

MTBF (Tiempo medio entre fallos): Es una métrica que se utiliza para prever el tiempo medio que un equipo o sistema operará correctamente antes de experimentar una falla. Se calcula dividiendo el tiempo total en operación entre el número de fallas.

Por ejemplo, si un equipo ha estado operando 1000 horas y ha experimentado 5 fallas en ese período, el MTBF es de 200 horas.

El uso de software avanzado para la recopilación y análisis de datos puede mejorar significativamente la precisión y utilidad de los KPIs de mantenimiento. Herramientas de análisis predictivo, por ejemplo, pueden anticipar la necesidad de mantenimiento y ajustar los programas de mantenimiento preventivo en consecuencia, optimizando tanto los recursos como el rendimiento del equipo.

Procesos y gestión de mantenimiento y calidad

La gestión de mantenimiento y la gestión de calidad son procesos clave en cualquier sector industrial, especialmente en la aviación. Ambos se centran en asegurar que los sistemas y equipos operen de manera óptima y segura. La relación entre estas dos áreas es fundamental para el éxito general de las operaciones y el cumplimiento de las normas de seguridad y calidad.

Relación entre gestión de mantenimiento y calidad

La gestión de mantenimiento y la gestión de calidad están interrelacionadas, ya que ambas buscan la excelencia operacional y la prevención de fallos. Algunos puntos claves de esta relación incluyen:

- Seguridad: La gestión de calidad asegura que los procedimientos de mantenimiento se realicen de acuerdo con los estándares requeridos, minimizando riesgos.

- Eficiencia: Un mantenimiento adecuado contribuye a la calidad operativa, reduciendo tiempos de inactividad y costos asociados.

- Conformidad: Ambos procesos aseguran que se cumplan las normativas y regulaciones del sector.

Por ejemplo, en la industria aeronáutica, la relación entre gestión de mantenimiento y calidad es evidente en el uso de sistemas de gestión de calidad que verifican cada procedimiento de mantenimiento realizado en un avión, asegurando que se cumplan las regulaciones de la Agencia Europea de Seguridad Aérea (EASA).

La gestión de calidad abarca no solo la inspección de los trabajos realizados sino también la formación del personal de mantenimiento.

Un aspecto interesante de la relación entre estos dos procesos es el ciclo de mejora continua. Este ciclo incluye: planificación, realización, verificación y actuación. La planificación involucra establecer objetivos de calidad y mantenimiento; la realización implica la ejecución de los planes; la verificación se centra en evaluar los resultados y el cumplimiento de los estándares; y la actuación busca implementar mejoras basadas en los hallazgos.

Mejores prácticas en la gestión de mantenimiento y calidad

Las mejores prácticas en la gestión de mantenimiento y calidad juegan un papel crucial en la optimización de los procesos y la mejora de la seguridad. Aquí se presentan algunas estrategias eficaces:

- Uso de tecnología avanzada: Implementar sistemas de gestión de mantenimiento asistidos por computadora (CMMS) y software de calidad.

- Formación continua del personal: Asegurarse de que el equipo de mantenimiento esté siempre actualizado con las últimas técnicas y normativas.

- Inspecciones periódicas: Realizar evaluaciones regulares para identificar áreas de mejora y asegurar el cumplimiento de los estándares de calidad.

- Análisis de datos: Utilizar datos históricos y predictivos para optimizar los programas de mantenimiento.

CMMS (Sistema de Gestión de Mantenimiento Asistido por Computadora): Software que ayuda a las organizaciones a gestionar su mantenimiento de manera eficiente mediante la planificación, seguimiento y análisis de las actividades de mantenimiento.

Un ejemplo de una práctica eficaz es el uso de análisis de datos predictivos para planificar el mantenimiento preventivo de una fábrica de manufactura, lo que puede llevar a una reducción significativa en los tiempos de inactividad y los costos operativos.

El uso de inteligencia artificial (IA) y aprendizaje automático en la gestión de mantenimiento y calidad es una tendencia emergente que ofrece numerosas ventajas. Estas tecnologías pueden procesar grandes volúmenes de datos para identificar patrones y tendencias que no son evidentes a simple vista, permitiendo predicciones más precisas y decisiones informadas. Por ejemplo, mediante el uso de IA, se puede prever el desgaste de componentes clave en maquinaria pesada, programando el mantenimiento de manera proactiva antes de que ocurra una falla.

Gestión Mantenimiento - Puntos clave

- Gestión Mantenimiento en aviación: Planificación, organización y control del mantenimiento en la aviación para asegurar eficiencia y seguridad.

- Gestión del mantenimiento preventivo en aviación: Estrategia anticipada para prevenir fallas y garantizar la seguridad y eficiencia operativa.

- Gestión del mantenimiento correctivo en aviación: Procedimientos aplicados tras una falla para restaurar el funcionamiento del avión.

- Técnicas de mantenimiento predictivo en aviación: Monitoreo y análisis de datos para predecir y evitar fallas antes de que ocurran.

- Auditoría del mantenimiento e indicadores de gestión: Evaluación de la eficacia del mantenimiento y uso de KPIs para monitorear el desempeño.

- Procesos y gestión de mantenimiento y calidad: Relación entre mantenimiento y calidad para mejorar la seguridad y eficiencia operativa.

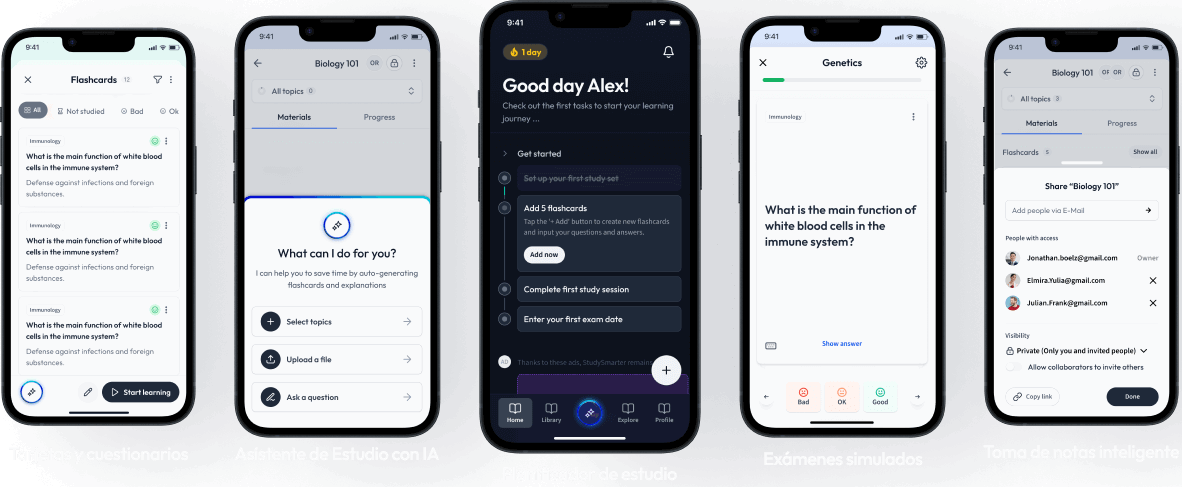

Aprende más rápido con las 12 tarjetas sobre Gestión Mantenimiento

Regístrate gratis para acceder a todas nuestras tarjetas.

Preguntas frecuentes sobre Gestión Mantenimiento

Acerca de StudySmarter

StudySmarter es una compañía de tecnología educativa reconocida a nivel mundial, que ofrece una plataforma de aprendizaje integral diseñada para estudiantes de todas las edades y niveles educativos. Nuestra plataforma proporciona apoyo en el aprendizaje para una amplia gama de asignaturas, incluidas las STEM, Ciencias Sociales e Idiomas, y también ayuda a los estudiantes a dominar con éxito diversos exámenes y pruebas en todo el mundo, como GCSE, A Level, SAT, ACT, Abitur y más. Ofrecemos una extensa biblioteca de materiales de aprendizaje, incluidas tarjetas didácticas interactivas, soluciones completas de libros de texto y explicaciones detalladas. La tecnología avanzada y las herramientas que proporcionamos ayudan a los estudiantes a crear sus propios materiales de aprendizaje. El contenido de StudySmarter no solo es verificado por expertos, sino que también se actualiza regularmente para garantizar su precisión y relevancia.

Aprende más